سازگاركننده های واكنشی

پلی الفین های پیوند خورده با مالئیك انیدرید (MA) عموماً به عنوان عوامل اتصال برای سیستم های حاوی پركننده یاتقویت كننده استفاده می شوند، اما همچنین می توانند به عنوان سازگاركننده هایواكنشی برای آلیاژ پلی الفین ها با پلیمرهایی نظیر نایلون و EVOHكه با MA واكنش می دهند، به كار گرفته شوند. PEیا PP پیوند خورده با MA تهیه شده توسط شركت Crompton امكان تهیه آلیاژهای نایلون – PPرا برای كاربردهایی نظیر قطعات سیستم سرمایش ماشین ها می دهند. خواص مناسب نایلوندر دماهای بالا مورد نیاز می باشد، اما PP نیز به عنوان كاهش دهنده جذبرطوبت كه باعث تخریب نایلون می گردد، لازم است. MA-g-PP را همچنین می توان به عنوان لایهمیانی (Tie Layer) سازگاركننده در فیلم های بستهبندی چند لایه PP با EVOH كه مانع نفوذ اكسیژن است، به كاربرد. سازگاركننده های پیوند خورده با MA در بازیافت فیلم های چند لایه كه ممكناست حاوی نایلون و PP باشند، سودمند خواهند بود. خطمحصول Dupont Pusabound محدوده وسیعی از پلیمرهای پیوندخورده با MA را تولید می كند.

سایر سازگاركننده های واكنشی شامل ترپلیمر اتیلن – بوتیلاكریلات – گلیسیدیل متیل اكریلات (E-BA-GMA)مانند PTW Dupont Elvaloy می باشند كه می توانند برایسازگار سازی آلیاژهای پلی بوتیلن ترفتالات PA/PBT, PP (PBT) و پلیاتیلن ترفتالات (PET) پلی الفین به كار روند. یككاربرد برای این ترپلیمرها در سیم و كابل های مقاوم حرارتی می باشد.

كوپلیمرهای KratonPG،كوپلیمرهای بلوكی Kraton G می باشند كه با MAپیوند زنی شده اند. از آنجا كه هر مولكول دارای دو جزء است، این كوپلیمرها بامحدوده وسیعی از پلیمرها شامل نایلون، PS و پلی الفین ها سازگار می باشند.این مولكول ها در آلیاژهای حاوی سه پلیمر یا بیشتر نیز كاربری مناسبی خواهند داشت.

پلیمرهای KratonA را میتوان جهت تولید موادی كه استحكام، كشسانی، مقاومت حرارتی، نرمی و ظاهر اصلاح شدهای دارند استفاده كرد و استفاده آن ها را در كاربردهای مختلف نظیر فیلم، اسباببازی، بسته بندی، خودرو، لوازم ورزشی، تجهیزات ساختمانی و محصولات قالب گیری واكسترود شده تسهیل نمود.

پلی آمید یا نایلون (Polyamide - PA) نام كلی برای خانواده ای از پلیمرهای مصنوعی است كه اولین بار در فوریه سال 1935 توسط والاس كاروترز در شركت DuPont تولید شد و به دلیل آن كه این پلیمر از اتصال واحدهای تكرار شونده پپتامید (پیوند آمید) تولید می گردد ، آن را پلی آمید نیز نامیدند. استفاده از نایلون ها به صورت تجاری اولین بار در سال 1938 و در تولید رشته های مسواك آغاز شد. سپس در سال 1940 الیاف این ماده در تولید جورابهای نه مصرف گردید. اگرچه تولید الیاف از این ماده دارای سابقه بیشتری است، اما از سال 1950 به بعد كاربردهای آن در زمینه های تولید قطعات پلاستیكی گسترش بیشتری یافته است و به حدود 25% از كل مصرف پلی آمید ها در سال 2000 یا 1/65 میلیون تن در سال بالغ شده است. رشد سالانه 8 تا 9 درصد مصرف در حوزه تولید قطعات پلاستیكی نسبت به رشد 1/5 درصدی آن در كاربرد الیاف حاكی از زمینه های كاربردی جدید این دسته از مواد می باشد.

این مواد علاوه بر مقاومت حرارتی، دارای مقاومت الكتریكی بالایی نیز می باشند و به دلیل ساختار بلورین ، مقاومت خوب شیمیایی را از خود نشان می دهند. از دیگر خواص ذكر شده برای نایلونها ، خاصیت نفوذناپذیری می باشد؛ ضمن آن كه با آمیزه سازی می توان به راحتی مقاومت به اشتعال این مواد را بالا برد. پلی آمید ها به طور گسترده ای در كاربردهایی در صنایع خودروسازی و حمل و نقل، برق و الكترونیك، نساجی، بسته بندی و محصولات خانگی استفاده می شوند. با افزودن الیاف شیشه و افزایش استحكام این مواد ، می توان از آنها به عنوان جایگزینهای مناسبی برای قطعات فی استفاده نمود و لذا پلی آمید ها را می توان اولین و مهمترین پلیمر مهندسی محسوب نمود.

تمامی پلی آمید ها كم یا بیش تمایل به جذب رطوبت دارند. به همین دلیل در استفاده از این مواد باید به اطلاعات فنی آنها ( اطلاعات مرتبط با حالت خشك و اطلاعات مرتبط با 50 درصد رطوبت) توجه گردد . جذب رطوبت همچنین در تغییرات ابعادی قطعات تولید شده با پلی آمید موثر میباشد و لذا توجه به این موضوع در مسایل طراحی می باید مد نظر قرار گیرد. لازم به ذكر است كه در عمل رطوبت به عنوان عامل نرم كننده (پلاستیسایزر) در پلی آمیدها عمل مینماید و سبب كاهش مدول كششی و افزایش مقاومت ضربهپذیری می گردد. با توجه به حساسیت پلی آمیدها در جذب رطوبت این مواد قبل از فرآیند تزریق ، نیازمند رطوبت زدایی می باشند. در صورتی كه عملیات رطوبت زدایی به خوبی صورت نگیرد، در سطح قطعات تولیدی، اثر نامطلوب رگه های ناشی از رطوبت مشاهده می گردد. ضمن آن كه به دلیل افزایش نقطه ای دما در قالب و اثر آب در اكسیداسیون، قطعات تولیدی دارای خواص مكانیكی ضعیفتری به دلیل تخریب مواد خواهند بود.

پلیآمید 6 و پلیآمید 66 پر مصرف ترین نوع از انواع پلی آمیدها می باشند و علیرغم تشابه خواص ، با یكدیگر تفاوتهایی را نیز دارند. به دلیل آن که پلی آمید 6 دارای مرکز تقارن نمی باشد ، علیرغم داشتن دانسیته مشابه با پلی آمید 66 ، نقطه ذوب آن 40 درجه سانتیگراد کمتر بوده و از مقاومت حرارتی نسبتا كمتری نسبت به پلی آمید 66 برخوردار است. لذا از پلی آمید 66 زمانی استفاده می گردد كه محدوده دمایی یا پایداری كه از پلی آمید 6 بدست میآید پاسخگوی كاربرد مورد نظر نباشد. با این اوصاف برخی از مزایا و مشخصات پلی آمید 6 در مقابل پلی آمید 66 به شرح زیر می باشد:

ثبات هیدرولیكی بهتر

هزینه های تولید كمتر

عملكرد بهتر در تست حرارتی پیر سازی

دمای انحنای تحت بار كمتر (HDT پلی آمید 6-6 در MPa 1/8 حدود C 90-80 است)

جدول (1) خواص فیزیكی مکانیکی نایلون 6 و نایلون 6-6 را با هم مقایسه نموده است.

| خواص | نایلون6 | نایلون 6-6 |

|---|---|---|

| دمای ذوب (C) | 210-220 | 255-265 |

| دمای فرآیند C قالبگیری تزریقی اکستروژن | 225-290 225-275 | 260-325 |

| دانسیته (gr/cm3) | 1.14-1.12 | 1.15-1.13 |

| استحکام کششی در نقطه تسلیم (%) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی | 11700 7400 | 8000 6500 |

| ازدیاد طول (%) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی | 30-100 300 | 15-60 150-300 |

| مدول کششی (103psi) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی | 380 100 | 410 0 |

| مدول خمشی (103psi) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی | 390 140 | 410-450 5 |

| ضربه پذیری نمونه شکافدار در دمای اطاق ( ft-lb/in) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی | 1.0-0.6 3.0 | 1.0-0.55 2.1-0.85 |

| سخنی راکول در شرایط خشک برای قالبگیری (0/2% رطوبت) | 119 | 120 |

| دمای انحنای تحت بار در شرایط خشک برای قالبگیری 66 psi 264 psi | 5-190 68-85 | 230-245 75-88 |

با توجه به چرخه قالبگیری سریع ، انگیزه های اقتصادی زیادی برای استفاده از این مواد در كاربرد های متعدد وجود دارد كه از آن جمله می توان به موارد زیر اشاره نمود:

نظر به فرآیند پذیری ، مقاومت حرارتی و شیمیایی خوب پلی آمید های 6 و 66 و انعطاف پذیری آنها در طراحی ، این مواد معمولا به عنوان آلترناتیو قطعات فی، در فضای موتور استفاده می شوند. خواص مكانیكی خوبی نظیر (سختی ،مقاومت به خزش و .) در طراحی قطعات خودرویی ، ایمنی و راحتی بیشتر را بدست خواهد داد.

در صنایع برق و الكترونیك كه تستهای GWIT و UL94 اامی است، پلی آمید های 6 و 66 به راحتی می توانند شرایط تست اشتعال را بگذرانند و به دلیل فرآیند پذیری مطلوب، كاندیدای خوبی برای تولید قطعات كوچك مقاوم به حرارت با جداره نازك به حساب آیند.

پلی آمید 66 به دلیل قالبگیری سریع، رنگ پذیری، زیبایی سطحی، مقاومت مكانیكی عالی راه حل مناسبی برای تولید كالاهای خانگی و صنعتی برای طراحی های پیچیده محسوب می گردد.

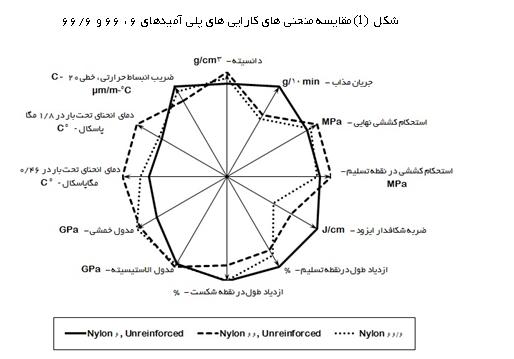

منحنی مقایسه کارایی خواص فیزیکی مکانیکی پلی آمید 6، پلی آمید 66 و پلی آمید 6/66 در شكل (1) نشان داده شده است. این منحنی نشان می دهد که به طور متوسط نایلون 66 دارای دانسیته، نقطه ذوب، استحکام کششی، سختی و مقاومت حرارتی بالاتری نسبت به دو نایلون دیگر مورد مقایسه است. در مقابل چقرمگی ، مقاومت ضربه پذیری نایلون 6 بیشترین مقدار را دارد. آمیزه پلی آمید 6/66 حد واسطه ای از این دو را نشان می دهد.

پلی آمید 11 و پلی آمید 12 از جمله مواد پلاستیكی با منشاء گیاهی می باشند كه از منابع تجدید پذیر (روغن كرچك) مشتق شده اند و اگرچه مقاومت حرارتی (HDT ، ماكزیمم دما و .) بالایی ندارند، اما می توانند كارایی خود را در طولانی مدت حفظ نموده ، ثبات عملكرد داشته باشند و در دامنه وسیعی از شرایط (دما، فشار و شرایط شیمیایی و .) مورد استفاده قرار گیرند. این مواد دارای مزایای زیر نسبت به سایر پلی آمیدها می باشند:

PA11 و PA12 در تولید قطعاتی كه دارای كاربردهای ایمنی ، با ماندگاری بالا و قابلیت اطمینان بالا می باشند ، مصرف می گردند. گرید شفاف این مواد نیز به بازار عرضه شده اند كه در طراحی ها و تكوین قطعات، انعطاف پذیری خوبی را به طراحان می دهد. این مواد در كاربردهای زیر مصرف می گردند:

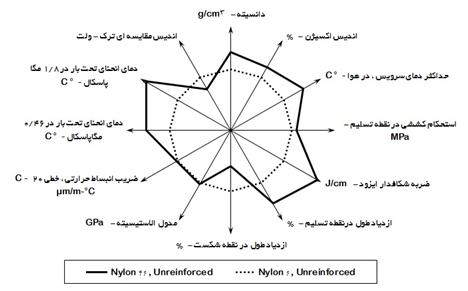

منحنی مقایسه کارایی نایلون های 11 و 12 نسبت به نایلون 6 در شكل (2) رسم شده اند. ملاحظه می گردد که گریدهای نایلونهای 11 و 12 دارای دانسیته کمتری نسبت به نایلون 6 بوده و از نقطه ذوب کمتری نیز برخوردارند. خواص استحکامی نایلون 11 از نایلون 12 ضعیفتر بوده ولی از ضربه پذیری و چقرمگی بهتری برخوردار است.

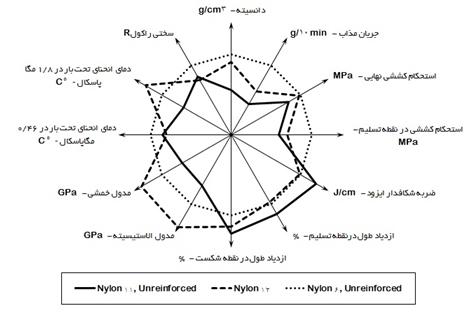

پلی آمید 46 برای كاربردهای دمای بالا در محدوده وسیعی از صنایع از قبیل خودروسازی ، برق و الكترونیك و كالاهای مصرفی استفاده می شود. PA46 پلی آمیدی است كه دارای بالاترین مقاومت حرارتی است و دمای انحنای تحت بار آن در MPa 1/8 برابر 160 درجه سانتیگراد می باشد. همچنین برای پلیمر تقویت شده با 30% الیاف شیشه ، این دما برابر C 258 است. مقاومت مكانیكی PA46 از PA66 بیشتر و مقاومت به خستگی آن 50 بار از PA66 بهتر است. PA46 دارای ویژگی هایی به شرح زیر است: پلیآمید 46 اغلب جایگزین خوبی برای فات در كاربردهای با دمای بالا می باشد. با توجه به مقاومت سایشی مناسب این پلیمر ، عمدتا از آن در تولید چرخدنده ها استفاده می شود كه لازمه آن داشتن خواص مكانیكی و ثبات ابعادی در دمای بالا و رفتار سطحی خوب و مقاومت به خستگی بالاست. پلیآمید 46را می توان روكش ف( متالایز) نمود. همچنین قطعات ساخته شده از PA46 قابلیت رنگ كاری دارند. اگرچه مقاومت رنگ بستگی به رفتار رنگدانه در درجه حرارت بالا دارد. با توجه به سیالیت بالا، PA46 می تواند برای قطعات با شكلهای پیچیده و دیواره های نازك ، ماده مناسبی به شمار رود. شکل (3) منحنی مقایسه ای PA46 را نسبت به نایلون 6 نشان می دهد و مزایای بر شمرده شده برای این پلی آمید را به تصویر می کشد.

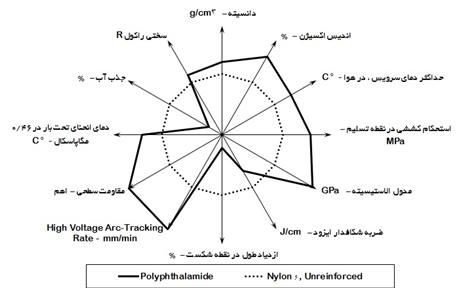

پلی فتال آمید (PPA) پلیآمیدی با مقاومت حرارتی بالا و نیمه آروماتیك است. با توجه به جذب رطوبت پایین ، PPA برای محدوده وسیعی از كاربردها از جمله محیطهای شیمیایی و مصارفی با درجه حرارت بالا كاندید می باشد. این ماده همچنین دارای صلبیت و مقاومت عالی در برابر خزش می باشد. با توجه به داشتن ساختار آروماتیكی ، قطعات تولید شده از PPA نسبت به دیگر انواع پلی آمید دارای ویژگیهای زیر می باشند:

این پلیمر در مقایسه با PA46 دارای مزیت صرفه اقتصادی بوده و در بسیاری از كاربردها نظیر صنایع خودرو در قطعات محفظه موتور (روكش تزئینی روی سیلندر ، شیر حرارتی ، ژاكت آب موتور) مصرف می گردد. همچنین این ماده اگر با الیاف شیشه تقویت شود می تواند به عنوان آلترناتیو فات مصرف گردد.

جدول (2) خلاصهای از خواص انواع عمومی نایلونها را كه به صورت تجاری عرضه میگردند را ارائه میدهد.

| خواص | Nylon6 | Nylon6/ 30% شیشه | Nylon6/ 30% کربن | Nylon66 | Nylon66/ 30% شیشه | Nylon66/ 30% کربن | Nylon66/ 40% clay | Nylon66/ 50% میکا |

|---|---|---|---|---|---|---|---|---|

| نقطه ذوب (C) | 226 | 215 | 215 | 265 | 265 | 265 | 265 | 215 |

| دمای انحناء تحت بار در Mpa1/82، C | 78 | 210 | 215 | 75 | 250 | 260 | 190 | 230 |

| حداکثر مقاومت به حرارت مداومC | 65 | 190 | 205 | 100 | 225 | 240 | 150 | 170 |

| ضریب انبساط خطی cm/cm/oc ˟ 10-5 | 8 | 4 | 5 | 8 | 2 | 2 | 3 | 3 |

| استحكام كششی MPa | 62 | 138 | 205 | 82 | 0 | 227 | 75 | 90 |

| درصد ازدیاد طول | 30 | 5 | 3 | 60 | 4 | 3 | 9 | 9 |

| استحكام خمشی MPa | 96 | 275 | 315 | 103 | 275 | 330 | 205 | 400 |

| استحكام فشردگی MPa | 96 | 150 | 135 | 103 | 0 | 170 | 160 | 150 |

| استحكام ضربهپذیری Izod شكافدار J/m | 55 | 130 | 155 | 55 | 110 | 88 | 50 | 85 |

| سختی (راكول) | R119 | M85 | M80 | M85 | M85 | R120 | M80 | M80 |

| دانسیته | 1.13 | 1.38 | 1.28 | 1.14 | 1.37 | 1.35 | 1.4 | 1.4 |

ادامه جدول (2) خواص فیزیكی مکانیکی انواع مختلف نایلون

| خواص | Nylon69 | Nylon610 | Nylon612 | Nylon612/ 35% شیشه | Nylon11 | Nylon12 | Aramid |

|---|---|---|---|---|---|---|---|

| نقطه ذوب (C) | 205 | 220 | 210 | 210 | 192 | 177 | 275 |

| دمای انحناء تحت بار در Mpa1/82، C | 55 | 60 | 69 | 216 | 150 | 146 | 260 |

| حداکثر مقاومت به حرارت مداومC | 60 | 70 | 75 | 200 | 140 | 135 | 150 |

| ضریب انبساط خطی cm/cm/oc ˟ 10-5 | 8 | 8 | 8 | 6 | 10 | 8 | 3 |

| استحكام كششی MPa | 58 | 60 | 50 | 145 | 55 | 55 | 120 |

| درصد ازدیاد طول | 80 | 125 | 200 | 4 | 200 | 225 | 5 |

| استحكام خمشی MPa | 40 | 40 | 44 | 80 | 40 | 42 | 172 |

| استحكام فشردگی MPa | 100 | 90 | 90 | 150 | 80 | 80 | 207 |

| استحكام ضربهپذیری Izod شكافدار J/m | 60 | 60 | 60 | 96 | 96 | 110 | 75 |

| سختی (راكول) | R111 | R105 | M78 | M93 | R108 | R105 | E90 |

| دانسیته | 1.09 | 1.08 | 1.08 | 1035 | 1.04 | 1.01 | 0.5 |

در واقع MFR با جرم مولکولی رابطه عکس دارد , هرچه MFR بالاتر باشد نشان دهنده جرم مولکولی پایین تر و هرچه کمتر باشد نشانگر جرم مولکولی بالاتر است. این مشخصه تعیین کننده گرید گرانول های پلاستیک ها می باشد . بنابراین MFR که با ویسکوزیته مرتبط است تعیین می کند که این گرید برای چه فرایند قالبگیری و شکلدهی مناسب است.در تعریف دیگر این موضوع نشان دهنده میزان تبدیل به سیال شدن یا جریان یافتن , مواد گرانولی در صورت حرارت دیدن است. در حقیقت MFR بالا برای تزریق و MFR پایین برای تولید اکستروژن مناسب است,در حالت تزریق نیاز به گرانروی کم می باشد تا براحتی بتواند در قالب حرکت کند و حفره های قالب را پرکند.درحالیکه در فرایند تولید لوله باید گرانروی زیاد باشد تا اصطلاحا از قسمت دای شره ننماید.

MFR برای پلی اتیلن در ۱۸۰C و برای پلی پروپیلن در C ۲۳۰ اندازه گیری می گردد.بنابراین MFRتابع دما است.

در پتروشیمی های ایران و جهان دیتا شیت یا مشخصات فنی برای هر نوع ماده پلیمر منتشر می گردد .در تمام این دیتا شیت ها ,این شاخص بر اساس استاندارد مربوطه اندازه گیری و اعلام می گردد تا خریدار بتواند تشخیص دهد آیا این ماده برای فرایند اکسترورن مناسب است یا تزریقی , بادی و غیره.

این شاخص به غیر از پلی اتیلن و پلی پروپیلن برای سایر مواد نظیر ABS, پلی استایرن,استالها و غیره نیز قابل اندازه گیری است .نکته شایان توجه این است که MFR برای هر پلاستیک در دمای خاصی که استاندارد تعیین نموده می بایست اندازه گیری گردد.ضمنا برای پی وی سی تحت نام Kvalu اندازه گیری می گردد و برای پت با شاخص IV .

این شاخص برای مواد نو و بازیافتی هر دو قابل اندازه گیری است. برای این منظور پیشنهاد می گردد کارگاها و شرکت های تولید کننده گرانول های بازیافتی برای ایجاد بازار بهتر خصوصا صادرات از دستگاه MFR برای سنجش این موضوع استفاده نمایند تا بتوانند زمینه های بهتری برای فروش مواد خود ایجاد کنند.از طرف دیگر این شاخص نشان می دهد که برای چه فرایندی قالبگیری مواد بازیافت شده می توانند استفاده گردند.

در تهیه مواد گرانولی بازیافتی برخی به اشتباه می پندارند که هر چه این عدد بیشتر باشد کیفیت بالاتر است در حالیکه عدد بالاتر نشان دهنده ویسکوزیته پایین تر است .

چند مثال از ارتباط MFR با گریدها و کاربرد مواد

MFR | جنس پلاستیک | گرید | کاربرد |

۰٫۰۴ | LLDPE | LL7000F | نایلون و نایلکس |

۰٫۹ | LLDPE | LL209 | فیلم |

۰٫۷۵ | HDPE | ۰۰۷۵ | فیلم (نایلون) |

۰٫۳۵ | HDPE | ۰۰۳۵ | ظروف بادی |

| ۱۸ | HDPE | ۵۲۵۱۸ | ساخت ظروف خانگی، لوازم ورزشی، اسباب بازی، قطعات سنگین و آزمایشگاهی و… . |

| ۱۶ | PP | V30S | تزریق ظروف بسته بندی روشن |

| ۰٫۵۵ | HDPE | EX3B | برای تولید لوله |

منابع: www.polymeresabz.com/سایت پتروشیمی شازند, سایت پلاتو ایران, دایره المعارف پلاستیک, کتاب آنالیز و شناسایی کمی و کیفی پلیمرها تالیف مهندس سعید نعمتی.

گردآوری و ترجمه: فاطمه ارشادی

پلیمرها به طور کلی به سه گروه اصلی گرمانرم ها یا تروموپلاستیک ها، گرما سخت ها یا ترموست ها، الاستومرها دسته بندی میشوند.

ترموپلاستیک ها با افزایش دما نرم شده و با خنک شدن به سختی اولیه اشان برمی گردند و بیشتر قابل ذوب هستند، به عنوان مثال، نایلون، پلاستیک های گرما سخت (ترموست ها) وقتی گرم می شوند، سخت شده و هنگام سرد شدن به سختی اولیه برمی گردند. این مواد توسط کاتالیزورها یا گرم شدن تحت فشار به یک شکل دائمی تبدیل می شوند. الاستومرها نظیر رابرها می توانند بدون پاره شدن و گسستن در برابر تغییر شکل مقاومت کنند.

در مطلب حاضر، انواع محدودی از پلیمرهای هر گروه و کاربرد و خواص آنها مورد بررسی قرار می گیرد.

ترموپلاستیک ها

الف – پلی اولفین یا پلیمرهای اتنیک

همه این ترموپلاستیک ها بطور مشترک دارای منور اتلین (H2C=CH2) هستند.

پلی اتیلن ۶(PE)- پلی اتیلن اولین محصول تجاری در سال ۱۹۴۰ بوده و از نفت خام یا گاز طبیعی تهیه می شود.

پلی اتیلن یک ماده ترموپلاستیک است که بسته به ساختار مولکولی از یک نوع به نوع دیگر متفاوت است. در حقیقت، با تغییر وزن مولکولی (یعنی طول زنجیر)، تبلور (یعنی وضعیت زنجیر)، و خواص شاخه ( یعنی پیوند شیمیایی بین زنجیرهای مجاور) می توان محصولات متنوعی از آن تولید کرد. پلیاتیلن می تواند در چهار نوع تجاری تهیه شود:

(۱) دانسیته پایین، (۲) دانسیته متوسط، (۳) دانسیته بالا و (۴) پلیاتیلن با وزن مولکولی بسیار بالا.

پلی اتیلن دانسیته پایین (LDPE)دارای نقطه ذوب OC1050، سختی، مقاومت شکست فشاری، شفافیت، انعطاف پذیری و خاصیت انبساط پذیری است. بنابراین، به دلیل روش ساخت و استعمال آسان آن، برای لوله کشی و بستهبندیها استفاده می شود. مقاومت شیمیایی آن بسیار برجسته است، گر چه به اندازه پلیاتیلن دانسیته و یا پلی پروپیلن نیست، اما این پلیمر در مقابل بسیاری اسیدهای معدنی (مانند HCI و HF) و قلیاها (نظیر NH4OH-KOH-NaoH) مقاوم بوده و برای جابجایی مواد شیمیایی معدنی می توان از آن استفاده کرد، ولی باید از تماس آن با آلکان ها، هیدروکربن های آروماتیک، هیدروکربن های کلرینه و اکسید کنندههای قوی (نظیر HNo3)) اجتناب کرد. اتصال قسمتهای مختلف از جنس PE با استفاده از جوش ذوبی انجام می شود.

بدین ترتیب، انجام لوله کشی به این شکل ارزان بوده و نسبت به دیگر مواد موجود، برای خطوط فاضلاب، خطوط آب، و دیگر سرویسهایی که در معرض فشارها و یا درجه حرارت های بالا قرار نمی گیرند، بسیار مقاوم و بهترین انتخاب است. با وجود این، محدودیت هایی وجود دارد که استفاده از آنها را در بسیاری کاربردها غیرممکن می سازد. این محدودیت ها عبارت از، استحکام پایین، مقاومت حرارتی پایین (بالاترین محدوده دمایی برای این ماده 0C60 است)، نزول کیفیت تحت پرتو تابی UV (مانند قرار گرفتن در معرض نور خورشید) است. با وجود این، پلی اتیلن می تواند جهت افزایش استحکام، مقاومت و دیگر خواص مکانیکی مطلوب با مواد دیگر ترکیب شود.

پلی اتیلن دانسیته بالا (HDPE)دارای خواص مکانیکی برجسته و مقاومت مکانیکی نسبتاً بیشتری در مقایسه با نوع دانسیته پایین است. تنها اکسید کننده های قوی بطور محسوس در محدوده دمایی مشخص به این مواد حمله خواهند کرد. اگر رزین پایه درست انتخاب نشود، شکست فشاری HDPE می تواند مشکل ساز باشد. خواص مکانیکی این ماده، استفاده از آنها را در شکل های بزرگتر و کاربردهایی نظیر مواد ورقه ای در داخل مخازن، بعنوان عایق کاری در ستونها گسترش داده است. در این ماده نیز از جوش حرارتی می توان استفاده کرد.

پلی اتیلن با وزن مولکولی بسیار بالا (UHMWPE)یک پلی اتیلن خطی با محدوده وزن مولکولی متوسط ۱۰۶×۳ تا ۱۰۶×۵ است. زنجیرهای خطی طولانی، مقاومت ضربه بالا، مقاومت در برابر سایش، سختی، مقاومت در برابر شکست فشاری را، علاوه بر خواص عمومی PE نظیر خنثی بودن در مقابل مواد شیمیایی و ضریب اصطکاک پایین ایجاد میکنند. بنابراین، این ترموپلاستیک برای کاربردهایی که نیاز به مقاومت در برابر سایش دارند، نظیر اجزای استفاده شده در ماشین آلات بکار می رود. در حالت کلی، پلیاتیلنها در مقابل تابش اشعه UV، مخصوصاً تابش نور خورشید بسیار حساس هستند. با وجود این، میتوان از حساسیت آن با افزایش تثبیتکنندههای مخصوص جلوگیری کرد.

پلی پروپیلن (PP)با متیل جانشین شده بر روی اتیلن (پروپیلن) بعنوان منومر، خواص مکانیکی بطور قابل ملاحظه ای در مقایسه با پلی اتیلن بهبود می یابد، در حقیقت این پلیمر دارای دانسیته پایین (kg.m3 915-900)، سخت تر و محکم تر بوده و دارای استحکام بیشتری نسبت به انواع دیگر است. علاوه بر این نسبت به PE در دماهای بالاتری مورد استفاده قرار میگیرد. مقاومت شیمیایی آن بیشتر بوده و تنها توسط اکسید کننده های قوی مورد حمله قرار می گیرد. اگر در انتخاب رزین مناسب دقت نشود، شکست فشاری PP میتواند مشکل ساز باشد.خواص مکانیکی بهتر این ماده استفاده از آن را در اشکال بزرگتر، به شکل مواد ورقه ای داخل مخازن، بعنوان پوشش گسترش داده است. ضریب انبساط حرارتی برای PP از HDPE کمتر است. دو کاربرد مهم PP ساخت قسمت های قالب تزریقی و رشتهها و فیبرها است.

پلی بوتیلن (PB)از پلی ایزوبوتیلن حاصل از تقطیر روغن خام تهیه شده است. منومر آن اتیلن با دو گروه متیل جایگزین شده با دو اتم هیدروژن است.

پلیوینیل کلراید (PVC)اولین ترموپلاستیک استفاده شده در مقادیر بالا در کاربردهای صنعتی است. این پلیمر با واکنش گاز استیلن با اسیدهیدروکلریک در حضور کاتالیزور مناسب تهیه می شود. استفاده از PVC به دلیل سادگی ساخت، در طول سالها افزایش یافته است. این پلیمر دارای کاربری آسان است.در مقابل اسیدها و بازهای معدنی قوی مقام بوده و در نتیجه بیش از ۴۰ سال بطور گسترده به عنوان لوله کشی آب سرد و مواد شیمیایی استفاده می شده است. گرچه، در طراحی ساختار لوله، ضریب انبساط حرارتی خطی و ضریب الاستیک ناچیز این ماده باید در نظر گرفته شود.

پلی وینیل کلراید کلرینه شده (CPVC)پلی وینیل کلراید می تواند با کلرینه شدن جهت تولید یک پلاستیک وینیل کلراید با مقاومت خوردگی اصلاح شده و مقاومت در دماهای ۲۰ تا ۳۰ درجه بالاتر تغیر کند. بنابراین، CPVC که دارای همان محدوده مقاومت شیمیایی PVC است، می تواند به عنوان لوله، اتصالات، کانال ها، تانکها و پمپها در تماس با مایعات خورنده و آب داغ استفاده میشود. برای مثال، میتوان تعیین کرد که مقاومت شیمیایی این ماده در مقایسه با PVC در محیطهای حاوی wt%20 استیک اسید، wt%50-40 کرومیک اسید wt%70-60 نیتریک اسید در oC300 و wt%80 سولفوریک اسید، هگزان در oC50 و wt%80 سدیم هیدروکسید تا دمای ۸۰ درجه سانتیگراد، بیشتر است.

پلی وینیل استات (PVA)از منومری که در آن یک گروه استات با یک اتم هیدروژن در منومر اتیلن جایگزین شده، تهیه می شود. این پلیمر به عنوان پلیمرهای ساختاری استفاده نمی شود، زیرا یک ترموپلاستیک نسبتاً نرم است و از این جهت تنها برای پوشش ها و چسب ها بکار می رود.

پلی استایرن (PS)از منومر استایرن C6H5CH=CH2 (فنیل بنزن) تشکیل شده است. پلی استایرن یک آمورف و ترموپلاستیک ناهمسان است. حلقه آروماتیک به سختی پلاستیک کمک می کند و از جابجایی زنجیر که پلاستیک را ترد و شکننده می کند، جلوگیری میکند. این پلیمر برای کاربردهایی که مستم تماس با مواد شیمیایی خورنده هستند، توصیه نمی شود، زیرا مقاومت شیمیایی آن در مقایسه با دیگر ترموپلاستیک های موجود ناچیز بوده و در محیط های خاص شکست فشاری خواهند داشت. پلی استایرن در مقابل تابش اشعه UV (مانند تابش نور خورشید ) حساس بوده و به رنگ مایل به زرد تبدیل میشود و مقاومت حرارتی آن نیز تنها 0C 650 است. این ماده به عنوان پوشش تجهیزات و در بسیاری کاربردهای الکتریکی استفاده می شود. اتصالات لوله کشی از این پلاستیک تهیه شده، و بسیاری ظروف هستند که از پلیاستایرن اصلاح شده، ساخته می شوند. نحوه اتصال این قطعات توسط جوشکاری با استفاده از حلال است، اما استفاده از آنها به آب و محلولهایی که حاوی مواد آلی و معدنی نباشند، محدود می شود. پلی استایرن سومین ترموپلاستیک پرمصرف پس از PE و PP با بازار ۲۰% است.

پلی متیل پنتن (PMP)یک دستگاه پلاستیک با شفافیت و خواص الکتریکی خوب است که می تواند تا دمای 0C150 نیز مورد استفاده قرار گیرد.

آکریلونیتریل بوتادین استایرن (ABS)یک سه بسپار با منومر بوتادین است، منومر دوم، آکریلونیتریل، از مولکول اتیلن که اتم هیدروژن آن با یک گروه نیتریل (CN) جایگزین شده تشکیل شده. منومر سوم از یک مولکول اتیلن با گروه فنیل جایگزین شده با اتم هیدروژن (استایرن) تشکیل شده است.خواص این پلیمر با تغییر نسبت آکریلونیتریل در دو جزء دیگر آن، بطور قابل ملاحظهای متغیر است. این مشتق از رزین های استایرن دارای جایگاه مهمی است. در حقیقت، استحکام، سختی، ثبات بعدی و دیگر خواص مکانیکی آنها، با تغییر این نسبتها قابل اصلاح است. گرچه، این مواد دارای مقاومت حرارتی پایین OC90 استحکام نسبتاً کم، و مقاومت شیمیایی محدود هستند، قیمت پایین، اتصال راحت و راحتی ساخت، این مواد را برای لولههای توزیع گاز، آب، فاضلاب و خطوط تخلیه، قسمتهای اتومبیل و خدمات بسیار از تلفن تا قسمتهای مختلف اتومبیل بسیار مورد توجه کرده است. مقاومت این ماده توسط مقدار کمی از ترکیبات آلی تهدید می شود، و به آسانی توسط عوامل اکسید کننده و اسیدهای معدنی قوی مورد حمله قرار میگیرد. علاوه بر این، ممکن است گراکینگ فشاری در حضور بعضی مواد آلی در آنها رخ دهد.

پلی تترافلورواتیلن (PTFE)از منومر مولکول اتیلن کاملاً فلورینه شده به دست می آید که تحت نام تجاری تفلون ۴ شناخته شده است. نظر به ذوب بالا (0C327) دارای پایداری دمایی بسیار بالا با مقاومت حرارتی تا 0C280 است، و از نظر شیمیایی یکی از خنثی ترین مواد شناخته شده پس از شیشه، فات دیر گداز نظیر تانتالم۱ و فات گروه پلاتینیم نظیر ایریدیم ۲ یا پلاتینیم ۳ برای استفاده در مواد خورنده حتی در دمای بالا است. یکی از مشکلات عمده این پلیمر خستگی ناشی از سیکل های حرارتی به واسطه تکرار انبساط و انقباض در یک دوره زمانی در دماهای بالاتر از مرز بیان شده است. با توجه به تخلخل آنها، یکی از دلایل زوال فلوروکربنها جذب مواد شیمیایی و به دنبال آن واکنش با اجزای دیگر در ترموپلاستیک است. هنگامی که این پدیده اتفاق می افتد، منجر به دفرمه شدن سطح، نظیر حبابی شدن می شود. این مواد دارای محدوده دمایی معینی هستند و از افزایش دما باید اجتناب شود.

پلی تری فلورو کلرو اتیلن (PTCE)این کلرو فلورو پلیمر دارای پایداری حرارتی تا 0C175 بوده و مقاومت شیمیایی کمتری نسبت به PTFE کاملاً فلورینه شده دارد. این پلیمرتحت نام تجاری Kel-F شناخته شده است. بطور کلی، خواص کاری این پلاستیک نسبتاً خوب است، بطوری که می تواند به وسیله قالبگیری تزریقی شکل گرفته و نتیجتاً بعنوان پوشش و همچنین برای پوششهای پیش ساخته برای بسیاری کاربردهای شیمیایی استفاده شود.

پلی وینیلیدن فلوراید (PVDF)این ماده دارای مقاومت حرارتی کم تر 0C15 و پایداری شیمیایی پایین تری نسبت به دیگر فلوروکربنها است. این پلیمر دارای کاربردهای بسیاری در صنایع فرآیندهای شیمیایی و ساخت پمپ ها، شیرها، لوله، مخازن کوچک و دیگر تجهیزات است. این مواد به عنوان پوشش و آستر نیز بکار می روند.

ب) پلی آمیدها (PA)ترموپلاستیک های پلی آمید از طریق چگالش واکنش کربوکسیل اسید (RCOOH) و یک آمین (RNH2) با حذف آب تهیه می شود. این رزین ها تحت نام تجاری نایلون، یکی از اولین محصولات رزینی استفاده شده بعنوان مواد مهندسی شناخته شده است. خواص مکانیکی بسیار خوب بهمراه راحتی ساخت، رشد متداوم آنها را برای کاربردهای مکانیکی حتمی میکند. استحکام بالا، سختی، مقاومت در برابر سایش و مدول یانگ بالا خواص بسیار با ارزش نایلون ها بوده و موارد استعمال آن را در کاربردهای مهم در تجهیزات عملیاتی مختلف نظیر چرخ دنده ها، اتصالات الکتریکی، شیرها، نگهدارنده ها، لوله گذاری و پوشش سیمها توجیه میکند. مقاومت حرارتی نایلون میتواند متغیر باشد، اما در محدوده دمایی 0C100، باید در نظر گرفته شود. این پلیمر به عنوان یک ترموپلاستیک، به استثنای مقاومت ناچیز آن در تماس با اسیدهای معدنی قوی دارای مقاومت شیمیایی خوبی است. نظر به گوناگونی مشتقات یا کوپلیمرهای آغازگر، انواع تجاری متنوعی از رزین های نایلون، با خواص متفاوت موجود است. انواع اصلی آن، نایلون و نایلون ۶۶ است که دارای استحکام بالایی هستند. اخیراً ، انواع تجاری جدیدی از نایلون عرضه شده که بر انواع سابق از نظر غلبه بر محدودیتهای موجود، برتری دارد. این مواد شامل پلی آمیدهایی است که دارای یک گروه آروماتیک در منومر آنها بوده، و به همین دلیل آرامید رزین (آرومانتیک آمیدها) که تحت نام تجاری Kevlar و Nomex شناخته شده، نامیده می شود.

ج) پلی استالیز

پلی استاها تحت نام تجاری Delrin و عموماً با پلیمر اولیه فرمالدئید است. ثبات بعدی عالی و استحکام رزین استال، استفاده از آنها در چرخ دنده ها، پرههای پمپ، انواع اتصالات رزوه ای نظیر درپوشها و قسمتهای مکانیکی را امکان پذیر میکند. این مواد مختلف آلی و معدنی در محدوده وسیعی است. همانند بسیاری پلیمرهای دیگر این پلیمر فرمالدئید در مقابل اسیدهای قوی، بازهای قوی یا مواد اکسید کننده مقاوم نخواهد بود.

د) سلوها

مهمترین مشتقات سلوی در پلیمرها، ترموپلاستیک های استات، بوتیرات و پروپیونات هستند. این پلیمرها در موارد مهم استفاده نمی شوند اما در قطعات کوچک نظیر پلاک های شناسایی، پوشش های تجهیزات الکتریکی و دیگر کاربردهایی که نیاز به یک پلاستیک شفاف با خواص مقاومت ضربه بالا دارند، استفاده می شود. خواص فرسایشی این مواد، مخصوصاً در مورد پروپیونات خوب است، اما مقاومت مکانیکی آنها در مقایسه با دیگر ترموپلاستیک ها قابل رقابت نیست. آب و محلولهای نمکی اثری بر این مواد ندارند، اما مقادیر ناچیز از اسید، قلیا یا دیگر حلال ها بر روی آن اثر نامطلوبی دارد. بالاترین دمای مفید 0C60 است.

ه) پلیکربناتها (PC)

پلی کربناتها توسط واکنش پلی فنل با دی کلرومتان و فسژن تهیه می شود. منومر اولیه این ماده OC6H4C(CH3)2C6 H4COO است. پلی کربنات یک ترموپلاستیک خطی، با خاصیت کریستالیزاسیون پایین، شفاف و با جرم مولکولی بالا بوده وعموماً تحت نام تجاری Lexan شناخته میشود. این پلیمر دارای مقاومت شیمیایی بالا در گریس کاری و روغن کاری بوده ولی دارای مقاومت پایین در برابر حلالهای آلی است. مقاومت فوق العاده بالای این ترموپلاستیک (۳۰ برابر شیشه ضربه گیر) به همراه مقاومت الکتریکی بالا راحتی ساخت، مقاومت در برابر آتش، و عبور نور بالا (۹۰%) استفاده از این پلیمر را در بسیاری کاربردهای صنعتی توسعه داده است. وقتی یک پوشش ترانسپارنت، با دوام و بسیار ضربه گیر مورد نیاز باشد، پلی کربنات انتخابی مناسبی است. در مجموع ، جهت ساخت قطعات بسیار کوچک ماشین آلات – مخصوصاً ماشین آلاتی که دارای تجهیزات قالبگیری پیچیده هستند، پره های پمپ ها، کلاه های ایمنی و دیگر کاربردهایی که نیاز به وزن سبک و مقاومت ضربه گیری بالا دارد، استفاده از ترموپلاستیکهای پلی کربنات رضایت بخش است. این مواد میتوانند در دماهای بین 0C170 تا 0C121 مورد استفاده قرار گیرند.

ترموست ها

الف – پلی اورتان ها (PUR)

این پلیمرها در فرمهای مختلف نظیر فوم های انعطاف پذیر و سخت، الاستومورها و رزین های مایع استفاده می شوند. پلی اورتان ها در برابر اسیدها و بازهای قوی و حلال های آلی دارای مقاومت خوردگی پایین هستندو فوم های انعطاف پذیر عمدتاً برای کاربردهای خانگی (نظیر بسته بندی ) استفاده می شوند، در حالیکه فوم های سخت به عنوان مواد عایق حرارتی برای انتقال سیالات کرایوژنیک و محصولات غذایی سرد بکار گرفته می شود.

ب – پلاستیک های فوران

این پلاستیک ها از فنولیگ گران تر هستند، اما استحکام کششی بالاتری دارند. بعضی مواد در این دسته دارای مقاومت قلیایی بیشتر هستند. مقاومت حرارتی این پلی استرها حدود 0C80 است.

رزینهای اپو کسی (EP)اپوکسی های با پایه گلیسیدال اتر شاید بهترین ترکیب از نظر مقاومت سایشی و خواص مکانیکی باشند. اپوکسی های تقویت شده با فایبر گلاس استحکام بسیار بالا و مقاومت حرارتی خوبی دارند و مقاومت شیمیایی رزین اپوکسی در مقابل اسیدهای ضعیف بسیار عالی و در مقابل اسیدهای قوی نامناسب می باشد. مقاومت قلیایی آن، در محلول های ضعیف بسیار خوب است. اپوکسی در قالب ریزی، اکستروژن ها، ورقه ها، چسبنده ها و پوشش ها کاربرد دارند. این مواد بعنوان لوله ها ، شیرها، پمپ ها، تانک های کوچک، ظروف، سینک ها، آسترکاریها، پوشش های محافظ، عایق کاری، چسبنده ها و حدیده ها بکار می روند.

الاستومرها

رابرها و الاستومرها عمدتاً بعنوان مواد پوشش برج ها،مخازن، تانکها، و لوله ها استفاده می شوند. مقاومت شیمیایی بستگی به نوع رابر و ترکیبات آن دارد. اخیراً رابرهای مصنوعی به بازار عرضه شده که نیازهای صنایع شیمیایی را تا حد زیادی تامین کند. هرچند هیچ یک از رابرهای تهیه شده دارای خواص رابر طبیعی نیست، ولی در یک یا چند مورد نسبت به آن برتری دارد. از رابرهای مصنوعی، ترانس – پلی ایزوپرن سیس- پلی بوتادین، شبیه رابر طبیعی هستند. تفاوت رابرها و الاستومرها در کاربردهای خاص، مشخص می شود.

الف) رابر طبیعی (NR)

رابر طبیعی یا سیس – ۱ و ۴- پلیایزوپرن دارای منومر اولیه سیس – ۱ و ۴- ایزوپرن (این ماده گاهی کائوچو نامیده میشود) است. رابر طبیعی توسط فرآوری عصاره درخت رابر

(Heva Brasiliensis) با بخار، و ترکیب آن با عوامل ولکانیزه، آنتیاکسیدانها و پرکننده تهیه میشود. رنگهای دلخواه میتواند با ترکیب رنگدانههای مناسب (به عنوان مثال، قرمز: اکسید آهن- Fe2O3، سیاه: کربن سیاه و سفید: اکسید روی – ZnO) حاصل شود. رابر طبیعی دارای خواص دیالکتریک مناسب قابلیت ارتجاعی عالی، قابلیت جذب ارتعاش بالا و مقاومت شکست مناسب است. بطور کلی، رابرهای طبیعی از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، قلیا و نمکها مقاوم هستند. رابر طبیعی، براحتی توسط مواد شیمیایی اکسیدکننده، اکسیژن اتمسفری، ازن، روغنها، بنزن و ستنها مورد حمله قرار گرفته وغالباً دارای مقاومت شیمیایی کم در مقابل نفت و مشتقات آن و بسیاری مواد شیمیایی آلی هستند، بطوری که در معرض آنها نرم میشوند. علاوه بر این، در مقابل تابش اشعه UV (به عنوان مثال، قرار گرفتن در معرض نور خورشید) بسیار حساس هستند.

در مجموع این ماده برای کاربردهایی که به مقاومت سایشی، مقاومت الکتریکی و خواص جذب ضربه یا ارتعاش نیاز دارند، بسیار مناسب است. با وجود این، به واسطه محدودیت مکانیکی رابر طبیعی، و همچنین بسیاری رابرهای مصنوعی، توسط ولکانیزاسیون و ترکیب با افزودنیهای دیگر این مواد به محصولات پایدارتر و سختتر تبدیل میشوند. فرآیند ولکانیزاسیون شامل اختلاط رابر طبیعی یا مصنوعی خام با ۲۵ درصد وزنی سولفور و حرارت مخلوط در OC150 است. مواد رابر حاصله به واسطه واکنشهای زنجیری بین رشتههای کربن مجاور به مراتب سختتر و قویتر از مواد اولیه هستند. بنابراین، کاربردهای صنعتی رابر طبیعی ولکانیزه شده شامل مواردی نظیر: پوشش داخلی پمپها، شیرها، لولهها، خرطومیها و اجزای ماشین کاری است. به دلیل مقاومت شیمیایی پایین و حساسیت این رابر به نور خورشید، که یک خاصیت نامطلوب در صنایع است، امروزه این ماده با انواع جدید الاستومرها جایگزین میشود.

ب – ترانس- پلیایزوپرن رابر (PIR)

ترانس – ۱ و ۴- پلیایزوپرن رابر، یک رابر مصنوعی با خواص مشابه نوع طبیعی آن است. این ماده اولین بار در طول جنگ جهانی دوم به واسطه مشکلات تامین رابر طبیعی بطور صنعتی شناخته شد. گرچه، این ماده حاوی ناخالصیهای کمتری نسبت به رابر طبیعی بوده و فرآیند تهیه آن بسیار ساده است، به دلیل قیمت بالای آن، زیاد مورد استفاده قرار نمی گیرد. خواص مکانیکی و مقاومت شیمیایی آن، مشابه رابر طبیعی بوده و مانند بسیاری از انواع دیگر رابرها خواص مکانیکی آن توسط فرآیند ولکانیزاسیون بهبود مییابد.

ج- رابر استایرن بوتادین (SBR)

رابر استایرن بوتادین، یک کوپلیمر استایرن و بوتادین است. این رابر تحت نام تجاری Buna S شناخته شده است. مقاومت شیمیایی آن مشابه رابر طبیعی است و دارای مقاومت پایین در مقابل اکسیدکنندهها، هیدروکربنها و روغنهای معدنی است. از این رو از نظر شیمیایی مزیت خاصی نسبت به دیگر رابرها ندارد این رابر در تایر اتومبیل، تسمهها، واشرها، لولههای خرطومی و دیگر محصولات متنوع استفاده میشود.

د- رابر نیتریل (NR)

نیتریل رابر، یک کوپلیمر از بوتادین و آکریلونیتریل است. این ماده در نسبتهای متفاوت از ۲۵:۷۵ تا ۷۵:۲۵ ساخته میشود که سازنده باید درصد آکریلونیتریل را در محصول خود مشخص کند. رابر نیتریل تحت نام تجاری Buna N شناخته شده و نظر به مقاومت در برابر متورم شدن در حالت غوطهوری در روغنهای معدنی، دارای مقاومت بالا در مقابل روغنها و حلالها است. علاوه بر این، مقاومت شیمیایی آن در مقابل روغنها متناسب با میزان آکریلونیتریل آن است. گرچه این ماده در مقابل اکسیدکنندههای قوی نظیر اسید نیتریک مقاوم نیست، مقاومت خوبی در مقابل ازن و تابش اشعه UV نشان میدهد. رابر نیتریل برای لولههای پلاستیکی گازوئیل، دیافراگم پمپهای سوخت، واشرها، آببندها و درزگیرها (نظیر او- رینگها) ونهایتاً زیرههای مقاوم در برابر روغن برای کفشهای کار ایمنی استفاده میشوند.

ه) بوتیل رابر

بوتیل رابر، یک کوپلیمر از ایزوبوتیلن و ایزوپرن است. بوتیل رابر از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، نمکها و قلیاها مقاوم بوده و مقاومت شیمیایی خوبی در مقابل اسیدهای غلیظ به استثنای اسیدنیتریک و اسید سولفوریک دارا است. این رابر در مقابل ازن نیز مقاومت بالایی دارد. گرچه به راحتی در مقابل مواد شیمیایی اکسیدکننده، روغنها، بنزن، و ستنها مورد حمله قرار میگیرد، دارای مقاومت شیمیایی پایین در مقابل نفت و مشتقات آن و دیگر مواد شیمیایی آلی است. علاوه بر این، رابر بوتیل در مقابل اشعه UV (مانند قرار گرفتن در معرض نور خورشید) بسیار حساس است. مشابه دیگر رابرها، خواص مکانیکی آن توسط فرآیند ولکانیزاسیون بهبود مییابد. کاربردهای صنعتی آن مشابه کاربردهای رابر طبیعی است. بوتیل رابر برای تیوبهای داخلی تایر و لولههای خرطومی استفاده میشود.

نتیجهگیری:

با توجه به مطالب ارایه شده در این مبحث، پلیمرها به سه گروه اصلی ترموپلاستیکها، ترموستها و الاستومرها تقسیم می شوند که بعضی انواع آن از نظر خواص فیزیکی و کاربردهای آنها بیان شد. نتیجه حاصل از بررسی انواع مختلف پلیمرها مشخص میکند که هر سه گروه مذکور داری مقاومت شیمیایی بسیار بالا در برابر اسیدهای معدنی بوده و تقریباً همه آنها در مقابل تابش اشعه UV، مخصوصاً تابش نور خورشید، بسیار حساس هستند.

ترموپلاستیکها با توجه به خواص مکانیکی و شیمیایی مناسب، در بسیاری کاربردهای صنعتی نظیر لولهها و تجهیزات انتقال، تجهیزات الکتریکی، پوششها، اتصالات و نظایر آن استفاده میشوند.

ترموستها برخلاف ترموپلاستیکها دارای مقاومت خوردگی پایینی هستند و در نتیجه استفاده از آنها در صنایع محدود به ساخت لولهها، شیرها، پمپها، ظروف، پوششهای محفاظ، عایقکاری، چسبندهها و … می شود.

الاستومرها نیز به عنوان مواد پوشش مخازن، تانکها و لولهها استفاده شده و از نظر شیمیایی در مقابل اسیدهای معدنی رقیق، قلیاها و نمک ها مقاوم هستند.

منبع : انجمن کامپوزیت ایران

سازگاركننده ها جهت تهیه آلیاژ از پلیمرهای غیرقابل امتزاج و خلق یك مخلوط همگون به كار می روند. مواد ناسازگار، مانند آب وروغن، هنگام اختلاط دو فازی می شوند. یك سازگاركننده مانند یك عامل سطح فعال عملكرده و كشش بین سطحی دو پلیمر ناسازگار را كاهش داده و امكان تهیه آلیاژ از آن هارا فراهم می آورد.

هر چند كه آلیاژ كماكان دو فازی است اماسازگاركننده، اختلاط و پایداری دو فاز را تا حدی كه آلیاژ به مثابه حالت امتزاجپذیر عمل كند، ممكن می سازد. سازگار كننده نوعاً شامل دو بخش است به طوری كه هربخش می تواند با یكی از اجزای آلیاژ بر همكنش داشته باشد، سازگاركننده های غیرواكنشی پیوندی تشكیل نمی دهند اما عموماً با یكی از اجزا آلیاژ امتزاج پذیر میباشند.

سازگاركننده ها نقش مهمی در خلق انواع مختلف آلیاژداشته و به آمیزه سازان نیز تا حدودی آزادی عملكرد در جهت برآورد نیازهای مشخص میدهند. آلیاژهای پلیمری عموماً خواص ضربه یا خمشی، مقاومت شیمیایی، شكل پذیریحرارتی و قابلیت چاپ را تغییر می دهند، در برخی موارد بعضی از خواص آلیاژ سازگارشده از هر یك از اجزا به تنهایی پیشی می گیرد.

سازگاركننده های *** از شركت Cromptonرا می توان جهت تهیه تركیبات پلی پروپلین با كاركرد بهینه، همچنین آلیاژهای پلیپروپلین یا بسیاری از گرما نرم های مهندسی مختلف به كار گرفت. جریان پذیری بهتر،دانسیته پایین تر، قالب پذیری و مقاومت شیمیایی بهتر، مقاومت به پیر شدن بهتر،مقاومت به خراش بهتر، شفافیت بالا و ماندگاری رنگ بهتر به علاوه كاهش وزن برایكاربردهای ویژه از مزایای استفاده از این مواد می باشد.

سازگاركننده ها برای آلیاژهای پلیمری

كاربرد آلیاژهای پلیمری به دلیل ارائه موازنه ایمطلوب از خواص فیزیكی و شیمیایی همچنان به رشد سریع خود ادامه می دهد. سازگاركنندهها مكانیسمی جهت اختلاط این پلیمرهای غیر قابل امتزاج فراهم می آوردند. در اینمقاله به روند اخیر استفاده از سازگاركننده ها برای آلیاژهای پلیمری نگاهی میاندازیم.

استفاده از آلیاژهای پلیمری و به تبع آنسازگاركننده ها طبق پیش بینی كارشناسان، همچنان به رشد خود ادامه خواهد داد. بازارسازگاركننده ها، بدون در نظر گرفتن آن میزان كه در بازیافت استفاده می شود، درحدود 6/13 میلیون كیلوگرم (30 میلیون پوند) در سال 2000 تخمین زده شده است وانتظار می رود تا با سرعت رشد سالانه % 4/5 در سال 2005 به 6/ میلیون كیلوگرم(40 میلیون پوند) برسد. كمپانی ارتباطات تجاری (BCC)كه یك كمپانی آمریكایی است این مطلب را در گزارش سال 2001 خود تحت عنوان "بهینه سازی پلیمر پس از پلیمریزاسیون" بیان كرده است. دو عامل خواص و قیمت،رشد آلیاژها را تضمین میكنند. آلیاژهای پلیمری جهت حصول موازنه مطلوب میان خواصفیزیكی و شیمیایی به طور وسیعی استفاده می شوند. گرایش به پلیمرهای با نقاط ذوببالاتر و پایداری حرارتی بهتر منجر به كاربرد بیشتر آلیاژهای پلیمری شده است كهبرای بهبود این پلیمرها كه نوعا شكننده تر هستند، به كار گرفته می شوند.

تمایل دیگر، آلیاژ سازی سه ماده یا بیشتر با یكدیگرمی باشد كه عمدتاً در اجزای قالب گیری شده محصول مورد استفاده مصرف كننده به كارمی روند، كه از آن جمله می توان به لاستیك های با زیر دست نرم بر روی مسواك ها یاتیغ ها اشاره نمود. اجزای قالب گیری شده یك محصول از مخلوط پیچیده ای از پلیمرهاتشكیل می شوند كه خواص فیزیكی مطلوب به همراه چسبندگی به زمینه را دارا می باشند.سازگاركننده ها در به دست آوردن این آلیاژها نقش كلیدی دارند.

صنعت پلاستیك به طور مداوم به دنبال كاهش در هزینهها می باشد. در برخی موارد كه یك پلیمر گران جهت كاربرد مشخصی مورد نظر می باشد،آلیاژ سازی با یك پلیمر ارزان تر با یك پركننده، با استفاده از سازگاركننده یاعامل اتصال (CouplingAgent) مربوط،هزینه ها را كاهش خواهد داد. راه حل دیگر اصلاح یك پلیمر ارزان مانند ppبا استفاده از مواد افزودنی یا آلیاژسازی می باشد به طوری كه بتواند با مواد بهتراز لحاظ خواص رقابت كند.

بخشی از مشکلات انتخاب نادرست MicroSDها به دلیل تعدادی از مشخصههای مربوط به کارتهای حافظه است. در ادامه سعی خواهیم کرد نگاهی به روش صحیح خواندن این مشخصات داشته باشیم و ببینیم کدام یک از آنها مناسب شما است.

وقتی صحبت از کارتهای MicroSD در میان باشد، شما اغلب در مورد مشخصات کلی صحبت میکنید. تمام کارتهای MicroSD داخل تمام اسلاتهای MicroSD جا میشوند، اما این به این معنا نیست که وما تمام آنها کار هم میکنند. سه فرمت مختلف و استانداردهای متفاوت برای کارتها وجود دارد که سازگاری آنها را تعیین میکند.

این سه فرمت که احتمالا از قبل با آنها آشنا هستید SD, SDHC و SDXC ( یا microSD، microSDHC و microSDXC) هستند، البته هر دو اندازه میکرو و معمولی از ویژگیهای یکسانی پیروی میکنند. با وجودی که هر یک از این فرمتها از مشخصه SD تبعیت میکنند، اما به شیوه یکسان کار نمیکنند. در نتیجه، فرمتهای جدید با فرمتهای قدیمیتر سازگار نیستند و شما نمیتوانید کارتهای جدیدتر را در سختافزارهایی که تنها از فرمتهای قدیمیتر پشتیبانی میکنند، استفاده کنید.

microSD: ظرفیتی تا حداکثر ۲ گیگابایت دارد و میتوان از آن در هر اسلات microSD استفاده کرد.

microSDHC: ظرفیتی بین ۲ تا ۳۲ گیگابایت دارد و میتوان از آن در سخت افزاری که از SDHC یا SDXC پشتیبانی میکند استفاده کرد.

microSDXC: ظرفیتی بین ۳۲ گیگابایت تا ۲ ترابایت (اگر چه در زمان انتشار این مقاله، ظرفیت ۵۱۲ گیگابایت بزرگترین میزان موجود است) دارد و تنها میتوان از آن در دستگاههایی که از SDXC پشتیبانی میکنند استفاده کرد.

علاوه بر این، برای بررسی سازگاری کارت با سخت افزار مورد نظر، شما باید به جزئیات دیگری نیز توجه داشته باشید.

اول از همه این که، سخت افزاری که از اسلات microSDXC پشتیبانی میکند به طور خودکار تمام ظرفیتهای کارتهای این فرمت را پشتیبانی نمیکند. برای مثال، تلفنThe HTC One M9 به طور رسمی از کارتهایی تا حداکثر ۱۲۸ گیگابایت پشتیبانی میکند و نمیتواند با ظرفیتهای بیشتر کار کند.

و اگر چنانچه قصد داشته باشید از کارت microSD خود در کامپیوتر شخصی (برای مثال نقل و انتقال فایلها) استفاده کنید، باید مطمئن شوید که کامپیوتر شخصی شما از سیستم فایلی که کارت با آن فرمت شده است پشتیبانی میکند. کارتهای MicroSDXC به طور پیش فرض از سیستم exFAT استفاده میکنند. سیستم عامل ویندوز بیش از یک دهه است که از این فرمت پشتیبانی میکند. اما تنها نسخههای ۱۰٫۶٫۵ (Snow Leopard) و بالاتر OS X میتوانند آن را شناسایی کنند.

فرمتهای SDHC و SDXC میتوانند از رابط گذرگاه فوق سریع یا UHS (مدارات پر سرعتی که امکان تبادل داده با نرخ سریعتر را فراهم میکنند) پشتیبانی کنند. دو نسخه از این گذرگاه فوق سریع وجود دارد: UHS-I با سرعت حداکثر ۱۰۴ مگابایت در ثانیه و UHS-II با سرعت حداکثر ۳۱۲ مگابایت در ثانیه.

به منظور بهرمندی از حداکثر توان عملیاتی UHS نیاز است که سخت افزار شما نیز از آن پشتیبانی کند.کارتهای حافظه UHS در اسلاتهای قدیمیتر نیز کار میکنند اما سرعت انتقال اطلاعات آنها به ۲۵ مگابایت در ثانیه کاهش میابد.

شناسایی سرعت یک کارت microSD نیز به همان پیچیدگی فرمت و سازگاری آن است. چهار روش برای نمایش سرعت یک کارت وجود دارد، و برای سازندگان غیر معمول نیست که از همه آنها استفاده کنند.

کلاس سرعت حداقل سرعت نوشتن یک کارت حافظه را به مگابایت در ثانیه نمایش میدهد. چهار کلاس سرعت مختلف به ترتیب زیر وجود دارد:

Class 2: حداقل ۲ مگابایت در ثانیه

Class 4: حداقل ۴ مگابایت در ثانیه

Class 6: حداقل ۶ مگابایت در ثانیه

Class 10: حداقل ۱۰ مگابایت در ثانیه

نمایش سطح پایه عملکرد به شما کمک میکند تا تشخیص دهید که آیا یک کارت برای انجام یک وظیفه خاص مناسب است یا خیر، اما از آنجا که این اطلاعات اشارهای به حداکثر سرعت نمیکند، از لحاظ فنی این امکان وجود دارد که یک کارت Class 2 سریعتر از یک کارت Class 6 باشد. با وجود سرعت گذرگاه ۲۵ مگابایت در ثانیهای کارتهای Class 10، این کارتها باید به طور محسوسی (در مقایسه با سرعت ۱۲٫۵ مگابایت در ثانیه کارتهای Class 2 تا Class 6) سریعتر باشند.

کلاس سرعت UHS حداقل سرعت نوشتن کارتهای microSD که از سرعت گذرگاه UHS-I و UHS-II پشتیبانی میکنند را نمایش میدهد. ما این مشخصات را به این دلیل در دسته بندی جداگانه قرار دادیم زیرا بعضی از تولیدکنندگان هر دو کلاس را روی کارتهای خود چاپ میکنند. این دو کلاس سرعت UHS عبارتند از:

U1: حداقل ۱۰ مگابایت در ثانیه

U3: حداقل ۳۰ مگابایت در ثانیه

با وجودی که میتوان این فرضیه را در نظر داشت که هر چه کلاس سرعت بالاتر باشد عملکرد کلی نیز سریعتر خواهد بود، بعضی از تولیدکنندگان یک حداکثر سرعت را نیز برای محصولات خود مشخص میکنند.

این سرعتها به صورت مگابایت در ثانیه نمایش داده میشوند و به شما این امکان را میدهند تا سریعترین کارتها را انتخاب کنید. این سرعتها بر مبنای آزمایشهای سازنده مشخص میشوند، بنابراین ممکن است دستیابی به این اعداد اعلام شده در بهترین شرایط ممکن آزمایشگاهی مقدور باشد نه در عملکردهای شرایط واقعی.

در عمل عوامل خارجی دیگری نیز وجود دارند که روی سرعت خواندن و نوشتن تاثیر میگذارند. برای نمونه، اگر شما در حال کپی کردن فایل روی کامپیوتر شخصی خود باشید، مشخصات کامپیوتر و حتی کابل USB که شما از آن استفاده میکنید هم در این جریان تاثیر گذار هستند.

روش دیگری که تولیدکنندگان سرعت کارتهایشان را با آن نمایش میدهند به روزهای قدیمی رایت سیدی باز میگردد. نرخ انتقال اصلی داده برای سیدیها ۱۵۰ کیلوبایت در ثانیه بود. بعد از توسعه درایوها، آنها در تبلیغات خودشان از عبارتی مثل ۲x, 4x, 16x و نظایر آن برای نشان دادن اینکه چند برابر سریعتر از مقدار ۱۵۰ کیلوبایت در ثانیه بودند استفاده میکردند.

کارتهای MicroSD نیز اغلب از برچسبهایی به همین شکل استفاده میکنند. وقتی کارتی به عنوان ۱۰۰x معرفی میشود به معنای ۱۰۰ x 150 کیلوبایت در ثانیه یا به عبارتی ۱۵ مگابایت در ثانیه است. البته باز هم نباید فراموش کرد که رسیدن به چنین سرعتی تحت شرایط ایده ال آزمایشگاهی سنجیده شده است.

وقتی یک کارت microSD خریداری میکنید، لازم است نمونهای را انتخاب کنید که با نوع استفاده شما سازگار باشد. این به این معنا است که انتخاب کارتی که به اندازه کافی پرظرفیت و سریع باشد، وما پرظرفیتترین و سریعترین کارت موجود نیست. کارتهای پرظرفیت UHS-II U3 هنوز قیمتهای بسیار بالایی دارند و شما همیشه هم متوجه مزایای آن نخواهید شد.

اگر از کارت microSD برای افزایش فضای ذخیره سازی تلفن هوشمند خود استفاده میکنید، قابل قبول است که پرظرفیتترین کارت موجودی که میتوانید را انتخاب کنید. در همین حال، با توجه به اینکه شما قرار نیست دائما فایلهای حجیم را مبادله کنید، سرعت نباید اولویت اصلی شما باشد.

استثنایی که ممکن است در این بین وجود داشته باشد زمانی است که شما از یک تلفن پیشرفته که میتواند ویدیوهای ۴K را تولید کند استفاده میکنید، تحت چنین شرایطی هر دو مشخصه ظرفیت و سرعت بالا از اهمیت برخوردار است.

پاناسونیک برای فیلمبرداری ۴K یک کارت UHS Speed Class 3 م(U3) را توصیه میکند. برای ویدیوهای full HD نیز Class 10 یا Class 6 توصیه شده است. اگر سرعت نوشتن کارت شما بیش از اندازه کند باشد، باعث جا انداختن فریمها و در نتیجه تولید یک ویدیوی پرش دار میشود.

برای عکاسی، بعضی از کاربران ترجیح میدهند به جای یک کارت پرظرفیت از چند کارت کم ظرفیتتر استفاده کنند تا با این کار خطر از بین رفتن تمامی عکسهایشان را در صورت آسیب دیدن یک کارت به حداقل برسانند. اگر شما از فرمت RAW برای عکاسی استفاده میکنید که معمولا باعث تولید فایلهایی با حجم ۲۰ مگابایت یا بیشتر میشود، بهتر است از مزایای سرعت U1 یا U3 بهرهمند شوید (البته آنها حداقل به فرمت SDHC نیاز دارند).

این نکته را نیز باید در نظر داشته باشید که در یک مبدل SD تفاوتی بین یک کارت SD بزرگ و یک کارت microSD وجود ندارد. اگر دوربین شما تنها اسلات SD را پشتیبانی میکند، شما همچنان میتوانید از یک کارت microSD در آن استفاده کنید.

هر چند به وضوح روشن است که نباید سراغ کارتهای تقلبی رفت، اما متاسفانه هنگام خرید به راحتی ممکن است گرفتار آنها شوید. اگر شما در یک فروشگاه ناشناس به کارتهای حافظه مارک دار ارزان قیمت برخورد کردید، حتما این خطر وجود دارد که ممکن است پیشنهادی که به شما داده میشود تقلبی باشد. چند سال پیش یکی از مهندسان شرکت سندیسک اعلام کرد که یک سوم کارتهای موجود در بازار که نشان سندیسک دارند تقلبی هستند. بعید است که این میزان از آن زمان کاهش پیدا کرده باشد.

در راهنمای خرید سایت Ebay صفحهای وجود دارد که نشان میدهد محصولات تقلبی چقدر رایج هستند. فروشندگان Amazon Warehouse نیز به این کار متهم شدهاند. اگر شما از منابع نامطمئن خرید میکنید، حتما قبل از خرید اول نظرات دیگران را در مورد این محصول بررسی کنید.

معمولا ظرفیت کارتهای تقلبی از آنچه روی آنها چاپ شده به مراتب کمتر است و شما تا زمانی که کل کارت را پر نکرده باشید متوجه این موضوع نخواهید شد. برای بررسی اصل بودن کارتهایی که قبلا خریداری کردهاید میتوانید از نرم افزار H2testw برای ویندوز، یا F3 برای مک و لینوکس استفاده کنید.

همه ما کارتهای حافظه فلشی داشتهایم که یکباره و بدون دلیل مشخصی از کار افتادهاند. کارتهای microSD هم روزی خراب میشوند و وقتی این اتفاق افتاد، آنها تمام دادههای شما را هم با خود خواهند برد. به همین علت خرید کارت از برندهای بزرگ و معروف همیشه عاقلانهتر از خرید کارتهای ارزان بی نام و نشان است. شما با خرید کارتهایی که در برابر شوک، آب و حتی اشعه اکس فرودگاه محافظت شدهاند، میتوانید انتظار عملکردی بهتر، سطح بالاتری از قابلیت اطمینان، و همچنین استحکام بیشتری از آنها داشته باشید.

همچنین بهتر است از برندهایی استفاده کنید که به شما پیشنهاد ضمانت مادام العمر (تعویض کارت با یک کارت جدید در صورت خرابی) و یا دسترسی به نرم افزار image recovery (برای بازیابی اطلاعات از کارتهای خراب یا آسیب دیده) را میدهند. برای نمونه تولیدکنندگانی مثل Lexar و SanDisk این خدمات را به استاندارد کار خود تبدیل کردهاند.

عوامل متعددی در انتخابات یک کارت ایده ال وجود دارد که باید آنها را مد نظر قرار داد، اما بعد از اینکه شما با مفاهیمی مثل سرعت، فضا و اصطلاحات فنی دیگر آشنا شدید، انتخاب یک نمونه مناسب از بین انواع و اقسام این کارتها بسیار راحتتر خواهد شد. به عنوان یک قانون کلی، همیشه بهتر است کارتهای خاص را برای انجام وظایف خاص خریداری کنید. با این کار شما این تضمین را خواهید داشت که بهترین ترکیب از سرعت و ظرفیت را برای سخت افزار خود انتخاب کرده و در حالت کلی به بهترین عملکرد خواهید رسید.

اهمیت شناخت مواد:

یكی از بزرگترین مشكلات مبتلا به صنایع پلیمری و بازیافت پلیمرها، عدم شناخت مراكز تولیدی و یا فروش مواد اولیه از مواد پلیمری است و همین امر سبب میگردد مواد مناسبی خریداری نشود و یا قطعه تولید شده با افت کیفیت مواجه گردد.

برای مثال:

1- پس از اتمام مواد، جایگزینی آنها درست انجام نمی شود و خواصّ محصول جدید با مشخصات تولیدات قبلی تفاوتهای محسوسی دارد، حتی اگر جنس و نوع انتخاب شده ساخت همان شرکت قبلی باشد ولی به دلیل متفاوت بودن گونه افت خواصّ زیادی در قطعات جدید بوجود می آید.

2- مواد پلاستیکی زیادی خریداری می شود بدون تست کردن صحت نوع مواد ادعا شده از طرف فروشنده.برای مثال ادعا می شود که 10 تن فیلم پ.پ است در حالی که پی وی سی است.یا گرانول پلی اتیلن است در حالیکه گرانول پ.پ است.

3- قطعه ای با خواص عالی برای مثال پ.پ تقویت شده در زمینه کاری ما از شرکت رقیب به دستمان رسیده که می بایست از ماهیت آن مطلع شویم.

پس برای ورود علمی و آگاهانه در این حوزه و جلوگیری از انتخاب غلط مواد پلیمری باید ابتدا با سه واژهی جنس، نوع و گونه پلیمر آشنا شد و سپس از پارامترهای فنی آنها اطلاعات لازم را بهدست آورد.

هفت پلاستیك پلیاتیلن سنگین، پلیاتیلن سبک، پیویسی، پلیاستایرن، پت , پلی پروپیلن و ABS از اهمیت صنعتی و بازرگانی بسیار بالایی برخوردار هستند در www.polymeresabz.com. به اطلاعات بیشتری در این زمینه پرداخته شده است.

در این دوره به بررسی روشهای شناسایی كیفی این پلاستیكها پرداخته می شود.

برای این منظور سه مبحث زیر بسیار مهم است:

الف: روشهای سادهی تشخیص پلاستیكها از لاستیكها

ب: روشهای تشخیص پلاستیكهای گرمانرم از گرماسخت

پ: آزمایشهای ساده و کم هزینه برای تشخیص

پلاستیکها از چه موادی تشکیل شده اند؟

یك آمیزه پلاستیكی كه شناخت و معرّفی آنها اامی است عبارتند از:

1 . پلیمر پایه (مهمترین جزء آن قطعه است.)

2 . پركنندهها

3 . نرم كننده (در صورت امكان)

مهمترین قسمت یك آمیزه، پلیمر پایه آن است بنابراین اگر شناسایی جنس و نوع درست انجام شود، با اهمیتترین بخش فرآیند با موفقیّت صورت پذیرفته است در غیر این حالت اگر تنها افزودنیهای آمیزه درست شناسایی شده باشند، گزارشكار گمراهكننده و فاقد ارزش خواهد بود.

بنابراین شناسایی كیفی یك قطعه پلاستیكی عبارتست از مشخص نمودن جنس اجزاء اصلی شركتكننده در آمیزه (فرمولاسیون) آن قطعه، كه معمولاً جنس پلیمرپایه آن مشخص میشود (صرفنظر از مقدار آن در آمیزه).

مراحل اولیه شناسایی كیفی پلاستیكها با استفاده از آزمایش های ساده

اولین گام در شناسایی كیفی یك پلاستیك

گام اول برای شناسایی كیفی یك پلاستیك مجهول عبارتست از استفاده از خواصّ ظاهری و مكانیكی است:

بهعنوان مثال آیا نمونه شفاف است یا كدری؟

انعطافپذیر است یا خیر؟

خاصیت كشسانی دارد؟

سخت است یا نرم؟

دانسیتهی آن چقدر است؟

و شرایط كاركرد قطعه چیست؟

از هر كدام از این اطّلاعات میتوان سر نخهای اولیه شناسایی كیفی را به دست آورد.

مثال: از بررسیهای یک نمونه فیلم شفاف نتایج مقدماتی زیر گرفته شده است:

الف. فیلم نمونه مجهول شفاف است

ب. نمونه در برابر حرارت در محدوده حرارتی (111 ˚C) ذوب میشود

پ. در دمای نمونه فیلمی روی سطح آب شناور باقی میماند به عبارت دیگر دانسیته آن کمتر از یک گرم بر سانتیمتر مکعب است

ت. در اثر تماس با آب جذب آب نمیکند

ث. در اثر ذوب فیلم تودهای به دست آمد که دارای ظاهری کدر و ابری رنگ میباشد

ج. هنگام ذوب شدن و خصوصا با بالا رفتن حرارت بعد از ذوب پلاستیک بویی شبیه به موم و واکس از نمونه به مشام میرسید.

جمع بندی و استفاده از این اطّلاعات در مباحث آینده مطرح خواهد شد

گام دوم آزمونهای اولیه شناسایی كیفی پلاستیكها

آزمایشهای مقدّماتی كه در این مبحث معرفی میشوند در عین سادگی، ارزانی و امكان انجام سریع، اطّلاعات كلیدی و مهمی را از ماهیّت پلیمر مجهول آشكار میسازند.

2-1 آزمونهای تجزیه حرارتی

در بررسیهای مقدماتی و غیر کمّی، از دو روش تجزیه حرارتی (پیرولیز) و سوزاندن زیاد استفاده میشود .

نتایج هر دو روش مکمل هم بوده و برای دستیابی به اطلاعات مورد نیاز به کار میرود.

نکته قابل تذکر این است که، کاربرد این دو روش، باید قوه تشخیص، حس بویایی قوی، تجربه لازم و صبر و دقت کافی در پردازش اطّلاعات فراوان به دست آمده از این روشها را داشته باشد.

2-2 تعیین PH گازهای حاصل از تخریب حرارتی پلیمر

قطعه كوچكی از یك پلاستیك به اندازه یك عدس بزرگ را درون یك بوته چینی یا لوله آزمایش كوتاه در معرض هوا، به صورت تماس غیرمسقیم با شعله یك چراغ الكلی، حرارت میدهند تا پلیمر به تخریب حرارتی خود برسد و گازهایی كه در اثر تخریب و تجزیه حرارتی از عوامل و عناصر سازنده پلاستیك بهوجود آمدهاند، متصاعد گردند.

در چنین حالتی PH گازهای خارج شده را توسط معرفّها (اندیكاتورها) اندازهگیری میكنند، در اثر این تجزیه ملكولی، برخی از عناصر كلیدی تشكیلدهنده زنجیره پلیمر و گروههای جانبی آن مشخّص میگردند.

بسته به ماهیت اسیدی، خنثی یا بازی بودن PH گازهای متصاعد شده، گروهی كه پلیمر مجهول به آن وابسته است مشخص میشود.

در شكل (1) یك نمونه پلاستیكی در حال انجام آزمایش PH متری دیده میشود (هنوز گازهای ناشی از تخریب حرارتی از دهانه لوله به سمت متصاعد نشدهاند).

2-3آزمون شعله

آزمون شعله غالباً در راستای شناسایی كیفی پلاستیكها و الیاف كاربرد فراوان دارد، در حقیقت هدف از انجام این آزمایش بررسی و تحقیق پیرامون رفتار و پدیدههایی است كه یك پلاستیك هنگامی كه در داخل شعله قرار میگیرد، در درون آتش و پس از خروج از آتش از خود بروز میدهد.

از ویژگیهای آزمون شعله سرعت انجام، سهولت آزمایش و اقتصادیبودن آن است ضمن این كه مجموعه اطّلاعات به دست آمده، متنوع و بسیار كاربردی هستند.

توجه: معمولاً تنها با انجام یك آزمایش مانند شعله نمیتوان از صحّت شناسایی كیفی یك پلاستیك مجهول مطمئن شد، همانطور كه در مبحث قبل بیان گردید با تعیین PH گازهای حاصل از یك نمونه مجهول نیز به تنهایی شناسایی جنس پلاستیك مجهول امكان پذیر نبود، با این مقدمه باید اذعان كرد جنس پلاستیك مجهول را با مجموعهای از نتایج چند آزمون مختلف كه كنار هم گذاشته شوند تا اطمینان كامل از صحّت تشخیص كیفی فراهم گردد.

نتایج حاصل از آزمایش شعله

گرم نمونه را به وسیله اسپاتول فی روی لبه خارجی شعله بگیرید. مقدار کمی در حدود نیم

اگر نمونه بلافاصله شعلهور نشد، به مدت چند ثانیه آن را درون شعله قرار دهید و سپس آن را از شعله دور کنید.

سهولت در شعله وری، بو، خود اطفائی، تغییر رنگ، ذوب و تجزیه نمونه، سوختن نمونه، رنگ شعله باید مورد توجه قرارگیرد.

پس از آن نمونه باید به منظور تعیین جنس خاکستر نیز سوزانده شود.

با پاسخ به سوالات زیر و در نظر داشتن عناصر تشکیل دهنده پلیمر مجهول و جداول پیوست میتوان پلاستیك را تاحدودی شناسایی کرد .

الف- آیا نمونه به حالت مذاب در میآید؟

ب- آیا پلاستیك به آسانی شعلهور میشود؟

پ- آیا ماده به سختی میسوزد؟

ت- شعله چه رنگی است؟

ث- آیا از نمونه در حال سوختن قطره میچكد؟

ج- آیا قطرات در حین چكیدن مشتعل هستند؟

چ- آیا نمونه پس از سوختن از خود خاکستر بجا میگذارد؟

ح- آیا نمونه پس از بیرون آمدن از شعله خود به خود خاموش میشود؟

خ- آیا نمونه ذغالی میشود؟

د- چه بویی از سوختن پلاستیك حاصل میشود؟

هر كدام از این ویژگیهای دهگانه به عناصر شركتكننده در واحد تكرار شونده، ساختار ملكولی و پیوندهای فیزیكی بین زنجیرها بستگی دارد كه آشنایی با آنها باعث شناسایی كیفی پلاستیك تحت آزمون خواهد شد.

بررسی بوهای متصاعد شده در حین آزمون شعله پلاستیكها

بوهایی كه از سوختن پلاستیكها ایجاد میشود برانگیخته از ساختار ملكولی و مواد افزودنی آنها است، اغلب پلاستیكهای گرمانرم خالص، در حین سوختن بوهای كاملاً مشخصی تولید میكنند.

باید توجه داشت كه پركنندههای آلی، پایداركنندهها، و سایر افزودنیهای اضافه شده به آمیزه پلاستیك در حین سوختن روی بوی پلیمر خالص تاثیر میگذارند، بنابراین هرقدر پلیمر خالصتر باشد بوی متصاعد شده بهتر قابل تشخیص خواهد بود.

چند مثال برای تشخیص :

بویی كه از سوختن پلیاتیلن نسبتاً خالص بوجود میآید رایحهی پارافینها و واكسها را تداعی میكند زیرا با ساختمان ملكولی آنها تشابه دارد.

بویی كه از سوختن پلیاستایرن خالص به مشام میرسد عطری نسبتاً خوش و شبیه به شكلات دارد كه سوختن آن با ایجاد دوده همراه است.

پلیآمیدها بخاطر مشابهت ملكولی با پلیپپتایدها كه پروتئینها از آنها مشتق می شوند اغلب بویی شبیه سوختن شاخ حیوانات (دارای پایه پروتئینی هستند) را منتشر می سازند.

2-4 آزمون بررسی گستره ذوب پلاستیكهای گرمانرم

در پدیده ذوب یك پلیمر، حرارت دریافت شده نیروهای بین زنجیرهای پلاستیك را تا آن حد كاهش میدهد كه زنجیرها میتوانند روی هم بلغزند و جاری شوند یا تحت تنش وارد بر آن، ملكولهای پلاستیك مذاب بهحركت در آیند آنچه شایان دقّت است پدیده ذوب در پلاستیكها فقط در گروه پلاستیكهای بلوری و نیمه بلوری دیده میشود، و این تغییر حالت فیزیكی پلاستیك در آمورفها حتی در زیر دستكاه میكروسكوپ دارای صفحه داغ[1] چندان ملموس نیست.

چون در فرآیندهای پلیمریزاسیون مواد پلیمری توزیع جرم ملكولی وجود دارد و همه زنجیرها دارای جرم ملكولی یكسان نیستند، در حین ذوب ابتدا زنجیرهای سبكتر و سپس سنگینتر ذوب می شوند كه همین امر موجب بهوجود آمدن پدیدهی گستره ذوب در پلاستیكها میشود. در جدول (1) گستره ذوب شش پلاستیك مهم ارائه شده است.

جدول (1) ارائه گستره ذوب شش پلاستیك مهم

گستره ذوب | نام پلاستیك |

115 ± 4 C | LDPE |

127 ± 4 C | HDPE |

125 ± 4 C | LLDPE |

165 ± 5 C | PP |

255 ± 5 C | PET |

328 ± 5 C | PTFE(Teflon) |

آزمون تعیین دانسیته

دانسیته یا وزن مخصوص هر قطعه عبارتست از وزن واحد حجم آن، و مقدار آن از فرمول d = M/V gr/cm3 محاسبه میشود. هر قدر قطعهی پلیمری كه در نظر است وزن مخصوص آن اندازهگیری شود خالصتر باشد (دارای مواد افزودنی كمتر)، دانسیته آن به مقادیر مندرج در كتب و جداول نزدیكتر خواهد بود.

در جدول (4) دانسیته تقریبی تعدادی از مهمترین پلاستیکهای صنعتی و پرمصرف باهم مقایسه شدهاند.

تعیین دانسیته یك قطعه پلاستیكی از نظر كنترل كیفیت بسیار مهم، ولی از جهت كمك به شناسایی كیفی حائز اهمیت زیادی نیست.

جدول (4) مقایسه دانسیته تقریبی تعدادی از مهمترین پلاستیکهای صنعتی و پرمصرف

Density (g/cm3 ) | Material |

0.85-0.92 0.89-0.93 0.94-0.98 1.04-1.06 1.04-1.08 1.34-1.40 1.38-1.41 2.1-2.3 | Polypropylene (PP) High-pressure (low-density) polyethylene (LDPE) Low-pressure (high-density) polyethylene (HDPE) Acrylonitrile-butadiene-styrene copolymers (ABS) Polystyrene (PS) Polyethylene terephthalate (PET) Rigid PVC Polytetrafluoroethylene |

آزمون قابلیت انحلال

در آزمون حلالیّت مسالهی انحلال یا عدم انحلال یک پلاستیک در یک یا چند حلال در دمای محیط یا بالاتر مورد بررسی قرار میگیرد.

حلالیت نه تنها به اجزای تشکیل دهنده یک پلیمر بلکه به درجه پلیمرشدن، میزان شاخه ای بودن، شبکهای بودن و ایزومری ، نظم فضایی، و بلورینگی مواد پلیمری بستگی دارد.

در آزمون انحلال، باید موارد زیر یادداشت شود و بر مبنای این مشاهدات نتیجهگیری به عمل آید:

الف - آیا پلیمر در حلال متورم میشود؟

ب - آیا مقدار کمی از پلیمر حل میشود؟

پ - آیا محلول گرانرو میشود؟

ت - آیا تغییری در رنگ محلول ایجاد میشود؟

ث – آیا محلول کدر میشود؟

در صورت بروز هرگونه شبهه درباره مواد حل شده، محلول باید روی یک شیشه ساعت برای تعیین مواد حل شده تبخیر شود. با پاسخ به سوالات یک تاپنج و با استفاده از جداول مربوطه میتوان پلیمر مجهول را تاحدودی شناسایی کرد.

آزمون رنگ

آزمون رنگ، بر اساس واکنش پلیمر بامعرف است که منجر به تشکیل رنگ ناشی از تولید فراورده میشود .

واکنشهای تشکیل رنگ هنوز مفیدترین آزمون برای شناسایی مشخصات ساختاری و گروههای عاملی حتی در آزمایشگاههایی که دارای تجهیزات پیشرفته هستند، میباشد . از مزایای آزمون رنگ، میتوان به حساسیت، مهارت، صرفه اقتصادی، زمان، مکان و حداقل تجهیزات با کاربری آسان اشاره نمود.

نتیجهگیری:

هدف از طرح مباحث فوق این است که به محض دیدن یك قطعه پلیمری با استفاده از ابتداییترین حركات و آزمونها مانند بازتاب قطعه در برابر كشیدن، خم كردن، پیچاندن، فشار دادن آن بین دو ناخن، ارزیابی برجهندگی و عكسالعمل آن در اثر برخورد با زمین، شفافیّت ظاهری و سایر آزمایش های اولیه نظیر دانسیت ,پ هاش متری و حلالیت بتواند بهسرعت تشخیص دهد که پلیمر مجهول به كدام یك از خانوادههای پلاستیك یا لاستیك وابسته است و در ادامه بتواند استنباط كند که مجهول مورد نظر به کدام یک از گروههای پلاستیکها تعلق دارد و متناسب با ماهیت آن باید راهكارهای عملی را برای تشخیص نوع آن در پیش گیرد.

بیشتر پلیمرها در مجموعهی پلاستیكها جای دارند و لاستیكها از نظر تعداد در مقایسه با پلاستیكها بسیار محدودترند، بنابراین ضروری است كه کاربر پلیمر، اطّلاعات وسیع در زمینههای مختلف پلاستیكها داشته باشد.

منابع و مآخذ

4. كراوس آ، لانگ آ، آشنایی با تجزیه شیمیایی پلاستیكها(تئوری و عملی)، ترجمه دكتر محمود محرابزاده، مركز نشر دانشگاهی، چاپ اول، 1365.

5. نعمتی سعید ، آنالیز و شناسایی کیفی و کمّی پلیمرها(تئوری و عملی)، جهاد دانشگاهی امیرکبیر، چاپ اول، 1391

مولف:مهندس سعید نعمتی شرکت پویاپلیمرامیرکبیر info@polymeresabz.com

مقدمه

کاتالیزور از دو صفت کاتا و لیزور تشکیل شده است در زبان یونانی کاتا به معنای پائین، افتادن، یا پائین افتادن است و لیزور به معنی قطعه قطعه کردن میباشد. در برخی زبانها کاتالیزور را به معنی گردهم آوردن اجسام دور از هم معرفی کردهاند تجربه نشان داده است که واکنش با کاتالیزور در دمای کمتری صورت میگیرد و هم چنین کاتالیزور انرژی اکتیواسیون را کاهش میدهد یا باعث میشود ملکولهای درشت به ملکولهای کوچکتر قطعه قطعه و شکسته شوند.

اولین گزارش مربوط به کریشف میباشد که با استفاده از یک اسید به عنوان کاتالیزور توانست نشاسته را به قند هیدرولیزه کند. بعدها دیوی توانست واکنش اکسید اسیون هیدروژن را با اکسیژن در حضور کاتالیزور پلاتین انجام دهد که این واکنش یک واکنش گرماگیر بوده و در نتیجه هنگام انجام واکنش جرقه تولید میشد. کاتالیزور به دو نوع کاتالیزور مرغوب و نامرغوب تقسیم میشود

کاتالیزور مرغوب به کاتالیزوری گفته می شود که فقط اجازه تشکیل یک نوع محصول را بدهد اگر در حضور کاتالیزور محصولات متفاوتی امکان تشکیل داشته باشند کاتالیزور نامرغوب تلقی میشود.

اولین کار در توضیح اینکه چرا یک واکنش کاتالیزوری انجام میگیرد و کاتالیزور چه نقشی دارد توسط فارادی انجام شد بیشترین بهرهبرداری از کاتالیزور در جنگ جهانی بود. دهه 1960 ـ 1950 دههای است که با تولید کاتالیزورهای زیگرناتا ترکیبات بسیار هم و استراتژیک ساخته شد.

تاریخچه کشف کاتالیزورهای زیگلر-ناتا

کاتالیزورهای زیگلر-ناتا به عنوان یک دسته مهم از کاتالیزورهای صنعتی نقش به سزایی در تولید پلیاولفینها دارند. اولین بار هو کمپ دانشجوی محقق آلمانی، کارل زیگلر، کاملاً اتفاقی کاتالیزورهای زیگلر- ناتا را در انستیتو ماکس پلانک» آلمان کشف کرد. وی فهمید اتیلن در مجاورت ترکیبات آلومنیوم و ترکیبات کلوئیدی نیکل، که به صورت کاملاً اتفاقی در راکتور بهجا مانده بودند، در دمای پایین پلیمریزه میشود. همچنین ناتا و همکارانش نشان دادند که میتوان با کمک این دسته از کاتالیزورها پروپیلن را به صورت منظم فضایی پلیمریزه کرد. تا قبل از آن تهیه پلیپروپیلن با وزن مولکولی بالا تقریباً غیر ممکن بود و تنها پلی پروپیلن اتاکتیک با وزن مولکولی پایین تهیه میشد. کشف مذکور که به تهیه نوع خاصی از کاتالیزورها برای تهیه پلیاولفینها منجر شد چنان مهم بود که کارل زیگلر و جولیا ناتای ایتالیایی در سال 1956 برنده جایزه نوبل شیمی شدند. کشف کاتالیزورهای زیگلر- ناتا مسیر تحقیقات در زمینه پلیاولفینها را تغییر داد و با تغییراتی نه چندان بنیادی در این دسته از کاتالیزورها تولید پلیاولفینی با خواص مطلوب ممکن شد.

امروزه به جرأت میتوان گفت که تولید پلیمرها با اسـتفاده از کاتالیـزورهای زیگلر-ناتا یکی از مهمترین روشهاست و بیشترین سهم را در تولید پلیمرها دارد. در حال حاضر و با آن که نسل هشتم این کاتالیزورها در حال تشکیل است، هنوز کاتالیزورهای زیگلر-ناتا مهمترین عوامل تولید پلیاولفینها هستند و با گذشت حدود چهار دهه از عمر کاتالیزورهای متالوسن، که در برخی حالات تقریباً شبیه کاتالیزورهای زیگلر-ناتا هستند و با توجه به همین شباهتها برخی از محققان آنها را یکی از نسلهای کاتالیزورهای زیگلر-ناتا به حساب میآورند، هنوز در حدود نود درصد از پلیاولفینها از روش کاتالیزورهای زیگلر-ناتا تهیه میشوند و کاتالیزورهای متالوسنی هنوز به صورت صنعتی نتوانستهاند جایگاهی مناسب بیابند و تنها چند شرکت، از جمله بازل، بهصورت محدود پلیاولفینها را با کاتالیزورهای متالوسنی تولید کردهاند. در حال حاضر نسلهای جدید کاتالیزورهای زیگلر-ناتا فعالیت بسیار بالا و طول عمر کوتاهی دارند. کاتالیزورهای نسل اول بعضی مواقع تا 24 ساعت همچنان فعالیت خود را حفظ میکردند و به علت فعالیت کم و نسبت بالای کاتالیزور در محصول نهایی صنعتگران مجبور به شتشوی محصول و خنثی کردن کاتالیزور بودند؛ ولی امروزه با توجه به فعالیتهای بالای کاتالیزور، مقدار کاتالیزور آنقدر در محصول نهایی پایین است که مشکل شتشو و خنثی کردن کاتالیزور چندان وجود ندارد و همین باعث کاهش هزینههای تولید نیز شده است. بخشی دیگر از فعالیتهای محققان نیز در زمینه کاتالیزورهای زیگلر-ناتا در زمینه فضاگزینی است. کاتالیستهای زیگلر-ناتا میتوانند همگن و یا ناهمگن باشند ولی عمدتاً ناهمگن هستند و نوع محلول آنها به دلیل عدم پایداری کاتالیزور و کنترل نامناسب نظم فضایی معمولاً در صنعت استفاده نمیشوند. برای رفع این نقص کاتالیزورهایی بر پایه متالوسن در حال شکلگیری هستند. این کاتالیزورها محلولاند و میتوانند با آلومینواکسانها و دیگر کمک کاتالیزورها پلیاولفینها را با کنترل نظم فضایی؛ ریز ساختار عالی و توزیع وزن مولکولی باریک (به دلیل داشتن تنها یک نوع مرکز فعال) تولید کنند اما به علت مشکلات فرآیندی و صنعتی ، پلیاولفینهایی که با این دسته از کاتالیزورها تولید میشوند هنوز از چند درصد کل پلیمرها نکرده است. کاتالیستهای متالوسن برای کاربردهای اکستروژن و قالبگیری دمشی مناسب نیستند و فقط برای کاربردهای قالبگیری تزریقی مناسب هستند.

کاتالیزورهای زیگلر-ناتا

در کلیترین حالت کاتالیستهای زیگلر-ناتا از واکنش ترکیبات فات واسطه (بیشتر هالیدها) گروههای چهار تا هشت جدول تناوبی نظیر تیتانیوم، وانادیوم، کرمیوم، زیریوم و با آلکیل، آریل یا هالیدهای عناصر گروه یک تا چهار بوجود میآیند:

کاتالیست زیگلر-ناتای فعال هالید آلکیل یا آریل ف + ترکیب ف واسطه

از گروه 1 تا 4 از گروه 4 تا 8

تعریف فوق کلی است و خیلی از ترکیبات بدست آمده، کاتالیستهای فعال نیستند. واکنش فوق در حلالهای آلی صورت میگیرد و در گزارش یک سیستم کاتالیستی زیگلر-ناتا نوع حلال نباید فراموش شود و پلیمریزاسیون اولفینها نیز با استفاده از حلالهای خنثی مثل هگزان، هپتان، تولوئن و انجام میشود. استفاده از حلالهای قطبی اثرات زیادی بر مکانسیم واکنش دارد. از جمله نکات دیگر این است که اگر کاتالیزور در محیط واکنش حل شود، سیستم پلیمریزاسیون را همگن و در غیر این صورت ناهمگن مینامند. ترکیبات آلی یا معدنی برای مقاصد خاص به این ترکیب دوتایی اولیه اضافه میشوند؛ برای مثال الکتروندهندهها برای بهبود ایزوتاکتیسیتی؛ نگهدارنده برای افزایش فعالیت کاتالیزور و هیدروژن برای کنترل وزن مولکولی. شباهت اجزای کاتالیزور زیگلر-ناتا در این است که یک موضع کئوردیناسیون خالی روی ف واسطه وجود دارد و یک مولکول مونومر میتواند به آن متصل شود؛ دومین مولکول مونومر خود را به موضع کئوردیناسیون خالی بعدی متصل میکند که از آنجا میتواند با اولین مولکول متصل شده واکنش دهد. این سبب میشود که دومین موضع کئوردیناسیون دوباره خالی و امکان ورود مولکولهای بعدی مونومر و واکنش آنها با زنجیر پلیمر در حال رشد فراهم شود، به دلیل وضعیت فضایی خاص موجود در ترکیبات کئوردیناسیون فات واسطه، این نوع پلیمریزاسیون به صورت بسیار فضاویژه ادامه مییابد و پلیمری ایجاد میشود که در آن سر واحدهای مونومر ساختار شیمیایی مشابهی دارند؛ یعنی یک پلیمر ایزوتاکتیک به دست میآید.

ساختمان کاتالیزورهای زیگلر-ناتا

کاتالیزورها، هالیدهای فات واسطه گروههای چهار تا هشت جدول تناوبی و معروفترین و پرمصرفترین آنها TiCl3 و TiCl4 هستند. TiCl3 با غلتک به ذرات ریز فعال تبدیل میشود. محصول بهدست آمده ساختمان بسیار منظم بلوری و چهار نوع ساختار بلوری ، ، و دارد که نوع بهترین نوع شناخته شده است. TiCl3 یک بلور یونی مانند سدیم کلراید و نسبتاً غیر متخلخل و با سطح ویژه کم (10-40 متر مربع بر گرم) است. همچنین نقطه ذوب بالایی دارد و در دمای 450 درجه سانتیگراد به TiCl4 و در دمای 830 درجه سانتیگراد به بخار TiCl4 تبدیل میشود.

پارامترهای مؤثر بر عملکرد کاتالیزورهای زیگلر-ناتا

عملکرد کاتالیزورها عموماً به پارامترهایی چون مقاومت فیلم سیال، مقاومت در مقابل نفوذ به داخل حفرات کاتالیزور، مقاومت پدیدههای سطحی و مقاومت در برابر نفوذ محصولات به خارج وابسته است. اگر چه عموماً کاتالیزورهای مذکور به دلیل گرفتگی منافذ و پوشانده شدن مکانهای فعال کک تشکیل میدهند و غیر فعال میشوند، در بیشتر مواقع کاتالیزورهای کئوردیناسیون، به دلیل حضور مقادیر اضافی اکسیژن، نیتروژن یا گوگرد موجود در مونومرها، فعالیت خود را از دست میدهند

حالت فیزیکی اولیه کاتالیزور تأثیر مهمی بر روی فضاویژگی، ریز ساختار، ترکیب نسبت کوپلیمر و مورفولوژی دارد. پلیـمر بسیار ایزوتاکتـیک آلفـااولفـینها فقط با کاتالیزورهای غیرهمگن مانند -AlEt3 VCl3 به دست میآید. این کاتالیزور بخش VCl3 نامحلول دارد ولی ناحیه AlEt3 آن در هیدروکربن قابل حل است. گاهی آلکیل فی نظیر در هیدروکربن نامحلول است و نمک فی واسطه در هیدروکربن حل میشود.

کمک کاتالیزور

در سیستمهای کاتالیزوری زیگلر-ناتا، هالیدها، آلکیل یا آریلهای عناصر گروههای یک تا چهار که در این سیستم فعالکننده کاتالیـزوراند، کمک کاتالیـزور یا کوکاتالـیست نامیده میشوند. برخی از کمـک کاتالیزورهای معروف صنعتی عبارتاند از: Al2(C2H5)3Cl،Al(C2H5)3Cl، Al(C2H5)3Cl، Al(C2H5)3 و Al(n-C6H13)3. کمک کاتالیزورها نقش بسیار مهمی در واکنش پلیمریزاسیون دارند و معمولاً نسبت Al/Ti یکی از پارامترهای بسیار مهم در پلیمریزاسیون است و تأثیر زیادی بر خواص نهایی محصول و نیز فعالیت کاتالیزور و سرعت پلیمریزاسیون دارد. نقش کمک کاتالیزور، فعال کردن موضع کئوردیناسیون روی TiCl4 است.

کمک کاتالیزور دو نقش عمده در واکنش پلیمریزاسیون دارد:

ا-فعال کردن کاتالیزور.

2- از بین بردن آلودگیها.

برای از بین بردن آلودگیها، کمک کاتالیزور با عواملی همچون آب و اکسیژن موجود در سیستم ترکیب و مانع از تأثیر آنها بر روی کاتالیزور میشود. به همین دلیل معمولاً در سیستمهای آزمایشگاهی، به علت آلودگی بیشتر نسبت به سیستمهای صنعتی به دلیل باز و بسته شدن مکرر و قرار گرفتن سیستم در معرض هوا، ابتدا کمک کاتالیزور را به سیستم اضافه میکنند تا آلودگیهای سیستم را از بین ببرد. به این دلیل نسبت کمک کاتالیزور به کاتالیزور در سیستم آژمایشگاهی در حالت بهینه از سیستمهای صنعتی بیشتر است. معمولاً هر سیستم کاتالیزوری زیگلر-ناتا فعال نیست و برای هر مونومر از یک ترکیب کاتالیزوری خاص استفاده میشود؛ ولی یکی از قواعد کلی این است که در سیستمهای تیتانیوم و آلومنیوم هنگامی که تعداد مجموع اتمهای کلر در کاتالیزور و کمک کاتالیزور چهار است، فعالیت سیستم خوب است. برای مثال کمک کاتالیزور مناسب برای TiCl4، Al(C2H5)3 و برای TiCl3، Al(C2H5)2Cl است.

الکتروندهنده ها

الکتروندهندهها بیشتر برای ایجاد فضاگزینی به کاتالیزورهای تولید پلیپروپیلن افزوده میشوند و بعضی مـواقع فعالیت کاتالیـزور را نیز کاهـش میدهند. این ترکیـبات معـمولاً استری هسـتند. الکتروندهندهها اصولاً به دو صورت داخلی و خارجی استفاده میشوند. در حالت داخلی ترکیب کاتالیزور و نگهدارنده به عنوان پیش کاتالیزور است. در این حالت کاتالیزور شامل یک الکتروندهنده داخلی (معمولاً یک ترکیب آلی به علاوه یک هالید فی) است. در کاتالیزورهای جدید زیگلر-ناتا این الکتروندهنده شامل یک ترکیب آروماتیک تکاستری مانند اتیل بنزوات است. الکتروندهندههای خارجی نیز برای افزایش فضاگزینی استفاده میشوند. در این حالت الکتروندهنده جداگانه به سیستم اضافه میشود. از این دسته میتوان به سالیکسارنها اشاره کرد.

توسعه کاتالیزورهای زیگلر-ناتا

از زمان کشف اولیه کاتالیزورهای زیگلر-ناتا از دهه 50 میلادی، تاکنون اصلاحات بسیاری انجام شدهاند که به ایجاد نسلهای مختلف این کاتالیزورها انجامیده اند. این اصلاحات موجب بهبود بازده پلیمریزاسیون و فضاویژگی شدهاند و کنترل مورفولوژیکی را نیز ممکن کردهاند.

نسل اول

سیستم کاتالیزورAlEt2Cl /TiCl3 نخستین کاتالیزوری بود که برای تولید صنعتی پلیپروپیلن استفاده شد. این سیستم کاتالیزوری شاخص ایزوتاکتیسیتی پایین (حدود %90) و بازده کم داشت و در نتیجه جدا کردن کاتالیزور باقیمانده و پلیمر اتاکتیک مشکل بود.

زیگلر و همکارانش، با آسیاب طولانی TiCl3 احیا شده، همراه با ترکیب Al و یا آسیاب مخلوط TiCl3 و AlEt3 ، به کاتالیزوری با فعالیت بسیار بیشتر رسیدند. این نوع کاتالیزور را AA-TiCl3 مینامند که به عنوان کاتالیزور نسل اول شناخته میشود. این کاتالیزور همراه با کمک کاتالیزور AlEt2Cl برای پلیمریزاسیون پلیاتیلن استفاده میشد ولی همچنان بازده و فضاگزینی کمی داشت و جداسازی کاتالیزور و پلیمر اتاکتیک ضروری بود.

نسل دوم

برای ایجاد مراکز پلیمریزاسیون، آلکیل آلومنیوم باید به اتمهای Ti دسترسی یابد. با توجه به این که در TiCl3 فقط اتمهای سطحی Ti (کسر کوچکی از کل اتمهایTi ) قابل دسترساند، برای افزایش اتمهای Ti در دسترس و افزایش فعالیت کاتالیزور بسیار تلاش شده است که این تلاشها در شرکت سولوی به ساخت کاتالیزور جدیدی با مساحت سطح بسیار بیشتر از AA-TiCl3 منجر شده است. این کاتالیزور به عنوان TiCl3 سولوی شناخته میشود. مساحت سطح از 40-30 مترمربع بر گرم برای AA-TiCl3 به 150 مترمربع بر گرم برای سولوی افزایش یافته و بازده این کاتالیزور حدود پنج برابر کاتالیزور نسل قبلی و ایزوتاکتیسیتی آن حدود %95 است. در دهه 70 و 80 کاتالیزور TiCl3 سولوی و کاتالیزورهای اصلاحشده در شرکتهای دیگر، به همراه کمک کاتالیزور AlEt3 برای پلیمریزاسیون اتیلن و AlEt2Cl برای پلیمریزاسیون پروپیلن، در برخی از فرآیندهای صنعتی استفاده شدهاند.

نسل سوم

از ابتدای دهه 60 میلادی کاتالیزورهای بسیار فعالی همراه نگهدارندهها تولـید شدند. این نگهدارندهها حاوی گروههای عامل OH هستند. هیدروکسید منیزیم، هیدروکسی کلرید منیزیم، سیلیکا و آلومینا از جمله این نگهدارندهها هستند. به دلیل فعالیت بسیار بالا، این کاتالیزورها برای پلیمریزاسیون اتیلن مناسب بودند ولی به دلیل فعالیت و فضاویژگی پایین برای پلیمریزاسیون پروپیلن مناسب نبودند. در اواخر دهه 60 میلادی، کاتالیزورهای نگهداریشده روی MgCl2 کشف شدند که فعالیت بسیار زیادی برای اتیلن و پروپیلن داشتند. فضا ویژگی پایین این کاتالیزورها موجب شد که در پلیمریزاسیون پروپیلن کاربرد نداشته باشند. در ابتدای دهه 70 این مشکل با استفاده از بازهای لوییس مناسب حل شد. MgCl2 و TiCl4 با یک باز لوییس، به عنوان الکتروندهنده داخلی، آسیاب میشدند. این مخلوط کاتالیزوری همراه با کمک کاتالیزوری AlEt3 و یک باز لوییس دوم به عنوان الکتروندهنده خارجی، میتوانست پروپیلن را با ایزوتاکتیسیتی بالا پلیمریزه کند. همچنین شرکت مونتهدیسون سیسـتم کاتالیـزوری TiCl4/MgCl2 را همراه با اتیل بنـزوات به عنـوان الکتـروندهـنده داخلی و متیلپراتولوئات به عنوان الکتروندهنده خارجی برای تولید پلیپروپیلن ایزوتاکتیک به کار برد. این کاتالیزورهای نگهداریشده به کاتالیزورهای نسل سوم معروف شدند؛ اما مشکل پایین بودن ایزوتاکتیسیتی همچنان وجود داشت.

نسل چهارم

این دسته کاتالیزورها به کاتالیزورهای فرافعال هم معروف هستند. در آنها از آلکیلفتالاتها به عنوان الکتروندهنده داخلی و الکوکسیسیلانها به عنوان الکتروندهنده خارجی استفاده میشود. این کاتالیزورها بازده بالاتر و بهره ایزوتاکتیکی بسیار بالاتری از نسل قبلی دارند و به طور کلی تعادل خوبی بین بازدهی و ایزوتاکتیستیی ایجاد میکنند.

نسل پنجم

این نسل از کاتالیزورها در اواخر دهه 80 میلادی بر پایه نوع جدیدی از الکتروندهندهها کشف شدند. با استفاده از ا،3- دیاترها به عنوان الکتروندهنده داخلی دیگر نیازی به الکتروندهنده خارجی نیست. علاوه بر این فعالیت و بهره ایزوتاکتیکی نیز بسیار بالاتر میرود. البته این دسته از کاتالیزورها استفاده صنعنی ندارند.

نسل ششم (متالوسنها)

هنگامی که متالوسنهای فات واسطهای مانند زیریوم و هافنیوم با متیل آلومینواکسان(MAO) ترکیب شوند، میتوانند پلیپروپیلن ایزوتاکتیک و سیندیوتاکتیک با درصد بالا تولید کنند. و بازده بسیار بالایی داشته باشند. کشف این کاتالیزورها(کاتالیزورهای متالوسن) اهمیت بسیار زیادی در محافل علمی و صنعتی دارد.

کاتالیزورهای نسل هفتم

در این دسته از کاتالیزورها، که عموماً طی پانزده سال اخیر تولید شدهاند، به جای دیاسترفتالاتها به عنوان الکتروندهنده داخلی یا به همراه دیاترها، از استرمالونواتها و ساکسونیتها استفاده میشود. این کاتالیزورها فعالیت بیشتری دارند.

انواع کاتالیزورهای زیگلر-ناتا

مهمترین طبقهبندی کاتالیزورهای زیگلر-ناتا، بر اساس حلالیت و اجزای ف واسطه در محیط پلیمریزاسیون است و به سه دسته زیر تقسیم میشوند:

کاتالیزورهای زیگلر-ناتای همگن

در این نوع کاتالیزورها، ترکیبات ف واسطه و مراکز فعال پلیمریزاسیون، که از واکنش ترکیب ف واسطه با آلکیل فی بهدست میآیند، در محیط واکنش محلول هستند. سیستمهای کاتالیزوری شامل ترکیبات وانادیوم VCl4 و VOCl3 که در فرآیندهای صنعتی برای تولید کوپلیمر پروپیلن-اتیلن و ترپلیمرهایی مانند اتیلن-پروپیلن-دیان به کار میروند، جزء این دستهاند. همچنین این دسته کاتالیزورها میتوانند پیوندهای عرضی ایجاد کنند. برای پلیمریزاسیون اتیلن از این دسته کاتالیزورها از سیستمهای کاتالیزوری VCl4/ALEt2Cl استفاده میشود. بهطور کلی برای پلیمریزاسیون آلفااولفینها (شامل پلیاتیلن، پلیپروپیلن و) از سیستمهای کاتالیزوری VCl4/ALEt2Cl و VOCl3/Al2Et2Cl3

استفاده میشود. همه کاتالیزورهای متالوسن نیز جزء این دستهاند.

کاتالیزورهای زیگلر-ناتای شبه همگن

اولین کاتالیزورها کشف شده زیگلر، TiCl4/AlEt3، از این دسته است. در این نوع کاتالیزورها، ترکیبات ف واسطه اولیه(کاتالیزور) در محیط واکنش محلول هستند ولی پس از واکنش با کمک کاتالیزور محصولی نامحلول ایجاد میشود. سیستمهای کاتالیزوری TiCl4/AlEt2Cl و AlEt2Cl/VCl4 این دسته به طور خاص برای پلیمریزاسیون اتیلن و سیستمهای کاتالیزوری TiCl4/AlEt3 و VoCl3 برای پلیمریزاسیون و کوپلیمریزاسیون آلفااولفینها به کار میروند.

کاتالیزورهای زیگلر-ناتای ناهمگن

این دسته از کاتالیزورها مهمترین کاتالیزورهای استفاده شده در صنعت برای پلیمریزاسیون و کوپلیمریزاسیون آلفااولفینها هستند. کاتالیزورهای دارای نگهدارنده نیز از این دستهاند. در این کاتالیزورها هم ترکیبات ف واسطه و هم مراکز فعال پلیمریزاسیون در محیط واکنش نامحلول هستند. از این دسته، سیستمهای کاتالیزوری ؛ و برای پلیمریزاسیون اتیلن و سیستمهای کاتالیزوری ؛ و برای پلیمریزاسیون و کوپلیمریزاسیون آلفااولفینها استفاده میشوند.

کاتالیرورهای نگهداری شده

یکی از نکات مهمی که ناتا به آن پی برد این بود که در سیستمهای کاتالیزوری آن دوره تنها کمتر از یک درصد از اتمهای تیتانیوم در واکنش پلیمریزاسیون شرکت میکردند و به همین دلیل فعالیت کاتالیزورهای نسل اول پایین بود. در سیستمهای کاتالیزوری دارای حامل، کاتالیزور روی این دسته از مواد که شبکهای هستند سوار میشود و میزان اتـمهای کاتالیزور شرکـتکننده در واکنش افزایش مییابد که سبب افزایش شدید مقدار پلیمر تولیدی میشود.

اما نکته مهم این است که این حاملها خنثی هستند و نقشی در فعالیت کاتالیزور ندارند (مانند سیلیکا و آلومینا).

مهمترین نگهدارندهها در سیستم کاتالیزوری زیگلر-ناتا عبارتاند از: MgCl2، Mg(OEt)2 وMg(OH)2 . نگهدارندهها با کاتالیزور کمپلکس تشکیل و فعالیت آن را افزایش میدهند اما در عین حال خود غیر فعال هستند.

نگهدارندههای سیلیکاتی

اکسیدهای معدنی از قبیل SiO2، Al2O3 و. به علت تخلخل، سطح ویژه بالا و مورفولوژی عالی آنها به عنوان حاملهای کاتالیزور استفاده میشوند. در میان اکسیدهای معدنی، سیلیکای آمورف بیشتر از سایر مواد به عنوان نگهدارنده در پلیمریزاسیون اتیلن و پروپیلن بهکار میرود. طبق نظر مانوز و اسکلونا، سیلیکاتهایی که بیشترین منافذ را دارند، فعالترین کاتالیزورها را تولید میکنند. اما باید در نظر داشت که سیلیکاتهای با حجم نفوذ بالا استحکام پایینی دارند و در حین فرایند تولید ساییده میشوند. فعالیت پلیمریزاسیون برای کاتالیزور TiCl4، با نگهدارنده سیلیکاتی، با افزایش متوسط قطر منافذ زیاد میشود.

منیزیم کلراید (MgCl2)

از میان نگهدارندههای متفاوت و متنوع براس ساخت کاتالیزورهای زیگلر-ناتا، MgCl2 بهترین است. کشف MgCl2 در شرکت مونتدیسون به عنوان نگهدارنده TiCl4 نقطه عطفی در پلیمریزاسیون پروپیلن با استفاده از کاتالیزورهای زیگلر-ناتا است. Ti پس از قرار گرفتن روی سطح MgCl2 به سختی جدا میشود که پیوند قوی بین MgCl2 و TiCl4 را نشان میدهد. تشکیل این پیوند قوی ممکن است به علت تشابه شعاع یونی Ti4+ (0.78 آنگستروم) و Ti3+ (0.77 آنگستروم) با شعاع یونی Mg2+ (0.75 آنگستروم) باشد.

MgCl2 تقریباً در همه کاتالیزورهای نگهداری شده مهم استفاده میشود زیرا کاتالیزوری با بالاترین فعالیت و تاکتیسیته را تولید میکند.

کاتالیستهای خیلی فعال با استفاده از نگهدارنده MgCl2 برای پلیمریزاسیون اتیلن و پروپیلن تهیه شده است اولین پتنتها در سالهای اولیه دهه 1960 ارائه شدند. پلیپروپیلنی که با استفاده از این کاتالیستها تولید میشود، دارای نظم بالایی است (ایزوتاکتیسیتی بیش از %90). از سال 1968 صدها پتنت برای تولید کاتالیستهای زیگلر-ناتا بر پایه MgCl2 برای پلیمریزاسیون پروپیلن ارائه شده است. جدول زیر پتنتهای ارائه شده جهت تولید کاتالیستهای خیلی فعال را در سالهای اخیر نشان میدهد.

جدول- کاتالیستهای خیلی فعال برای پلیمریزاسیون پروپیلن

Company | Isotactic Index | Productivity (kg/g Ti) | Catalyst |

Shell International Research | 96 | 2000 | 1. [(MgCl2+EtoBZ) milled+TiCl4] +CCl4/Et3Al+ p-MeOC6H4CO2Et |

Mitsui Petroleum | 97 | 4800 | 2. [(MgCl2+EtOH+YF + Kerosene + EtOBz + TiCl4]/Et3Al + MeC6H4CO2Me |

Mitsui Petroleum | 96 | 8577 | 3. MgCl2+EtOH+Kerosene+Emasol 320 + Et3Al + EtOBz+TiCl4/Et3Al+MeC6H4CO2Me |

نقش منیزیم در کاتالیزورهای با یک نگهدارنده

واضح است که استفاده از کلرید منیزیم دو اثر عمده دارد. اولین و مشخصترین اثر توزیع مؤثر تیتانیوم فعال است که در کاتالیزورهای معمولی بر پایه تری کلرید تیتانیوم بر پلیمریزاسیون تأثیر دارد. کلرید منیزیم دافع الکترون است؛ بنابراین بر پیوند پلیمر تیتانیوم تأثیر میگذارد و آن را ناپایدار میکند و در نتیجه ثابت سرعت رشد و ورود مونومر افزایش مییابد.

کاتالیزورهای نگهداریشده Mg(OR)2

کاتالیزورهای تهیه شده از واکنش TiCl4 با منیزیم الکوکسید Mg(OR)2 فعالیت بسیار زیادی برای پلیمریزاسیون اتیلن و پروپیلن از خود نشان دادهاند. تصور میشود که ساختمان اولیه Mg(OR)2در حین تهیه کاتالیزور از بین میرود و ساختمان بلوری جدیدی بهدست میآید. جابجایی گروه آلکوکسید از نگهدارندهها با Cl از TiCl4 گزارش شده است. بنابراین تصور میشود که نگهدارنده نهایی همان MgCl2 باشد. یکی از مهمترین دلایل استفاده از منیزیم آلکوکسید نسبت به MgCl2 قدرت جذب بالای رطوبت MgCl2در حین استفاده است. که مسلماً مشکلات زیادی ایجاد میکند. همچنین در اثر واکنش Mg(OR)2 با TiCl4 و تشکیل MgCl2 با ساختار بلوری- آمورفی مساحت سطح کاتالیست تا 9 برابر افزایش مییابد. کاتالیزورهای از این نوع را شرکتهایی مانند سولوی، سای و هوخـست در دهههای 60 و 70 معرفی کردند. بوهم کاتالیستهای فعالی که شامل 8.5 درصد وزنی Ti هستند و از واکنش Mg(OEt)2، TiCl4 تهیه شدهاند را مورد مطالعه قرار داد و دریافت که کاتالیست حاصل بشدت متخلخل بوده و از لحاظ ساختمان کریستالی آمورف میباشد. بعلت متخلخل بودن کاتالیست، در لحظات اولیه پلیمریزاسیون ذرات کاتالیست خرد شده و ذرات ریزتری بدست میآیند که قطر آنها به 0.0005 mm نیز میرسد. در جدول زیر پتنتهای ارائه شده در سالیان اخیر آورده شده است.

جدول- پتنتهای ارائه شده جهت تولید کاتالیست بر پایه Mg(OEt)2

Patent Number | Company | Catalyst |

Belg. 737778(1968) US 36443(1968) | Hoechst AG | 1. Transition metal halide reacted with Mg(OR)2,etc. |

Belg. 743325(1969) | Solvay & Cie | 2. Transition metal halide reacted with Mg(OR)2 , etc. |

Belg. 780530(1971) | Hoechst AG | 3. Transition metal compound reacted with Mg(OR)2 and acid halide |

Br.1357474(1974) | Hoechst AG | 4. Ti(OPr)4+ Mg(OEt)2+SiCl4 |

Ger.3231031(1984) | Hoechst AG | 5. Mg(OEt)2 +TiCl4 + THF, etc. |

US 4567155(1986) | Standard Oil(Amoco) | 6. (Mg(OEt)2 + AlEt3) + TiCl4+1,2- dichloroethane+EB |

Eur.0159736(1985) US 4567155(1986) | Sell Int. Res. Mij. BV | 7. Mg(OEt)2+ TiCl4 +EB |

Eur.0159736(1985) US 4535068(1985) | Toa Nenryo Kogyo KK | 8. (Mg(OEt)2+ SiHCl3)+TiCl4 |